Na indústria eletrônica, um forno de atmosfera é usado para criar um ambiente químico precisamente controlado durante a fabricação em alta temperatura. Este controle é essencial para prevenir reações indesejadas como a oxidação e para modificar ativamente as superfícies dos materiais, garantindo a criação de componentes eletrônicos confiáveis e de alto desempenho.

O verdadeiro benefício de um forno de atmosfera não é apenas o aquecimento; é a capacidade de manipular o ambiente gasoso em torno de um componente. Isso previne a degradação e libera propriedades específicas do material que são impossíveis de alcançar em ar aberto, proporcionando um equilíbrio crucial entre precisão, custo e produtividade.

O Problema Central: Por Que o Controle da Atmosfera é Essencial

Os eletrônicos modernos exigem materiais com propriedades elétricas, térmicas e mecânicas altamente específicas. Muitas das etapas de fabricação necessárias para conseguir isso, como recozimento e sinterização, envolvem calor extremo. Sem uma atmosfera controlada, esse calor destruiria as próprias propriedades que você está tentando criar.

Prevenindo a Oxidação e a Contaminação

Em altas temperaturas, a maioria dos metais reage instantaneamente com o oxigênio no ar, formando uma camada de óxido quebradiça e não condutiva. Isso é catastrófico para a criação de juntas de solda, ligações de fios e caminhos condutivos confiáveis.

Um forno de atmosfera resolve isso purgando a câmara de processamento do ar e substituindo-o por um gás específico. Um gás inerte como nitrogênio ou argônio fornece um ambiente neutro que previne a ocorrência dessas reações destrutivas.

Alcançando Propriedades Precisas do Material

O controle da atmosfera vai além da simples prevenção. Ao usar gases ativos, você pode alterar intencionalmente a química da superfície de um material.

Por exemplo, usar uma atmosfera de hidrogênio pode reduzir (remover) ativamente óxidos que já possam existir na superfície de um componente. Isso cria uma superfície ultralimpa e ativa que é ideal para processos subsequentes de brasagem ou vedação, resultando em ligações mais fortes e confiáveis.

Permitindo Processos de Fabricação Avançados

Processos como a sinterização de metais em pó ou cerâmicas em um componente sólido dependem inteiramente do controle preciso da atmosfera e da temperatura. A atmosfera dita a densidade final, a estrutura de grãos e as características elétricas da peça acabada.

Da mesma forma, a Deposição Química de Vapor (CVD), onde um filme fino é cultivado em um substrato, requer um ambiente extremamente controlado para garantir que o revestimento seja uniforme e tenha alta pureza. O forno de atmosfera fornece o ambiente estável necessário para essas técnicas avançadas.

Entendendo as Compensações

A escolha do equipamento de processamento térmico certo envolve equilibrar precisão, custo e complexidade. Um forno de atmosfera ocupa um terreno intermediário crítico.

Forno de Atmosfera vs. Forno de Ar Padrão

Para materiais não sensíveis ou processos onde a oxidação é irrelevante, um forno de ar padrão é mais simples e barato.

No entanto, para praticamente todos os componentes eletrônicos modernos que envolvem condutores metálicos, semicondutores ou cerâmicas especializadas, o processamento em ar não é uma opção viável. A falta de controle leva a resultados inconsistentes e falha de componentes.

Forno de Atmosfera vs. Forno a Vácuo

Um forno a vácuo, que remove quase toda a atmosfera, oferece o mais alto nível de pureza. É o padrão ouro para aplicações onde até mesmo vestígios de gás são inaceitáveis.

No entanto, os fornos a vácuo são significativamente mais caros para comprar e operar, têm tempos de ciclo mais lentos (devido ao tempo de vácuo) e são mais complexos de manter. Um forno de atmosfera fornece uma solução mais econômica que oferece o nível necessário de controle para a grande maioria das aplicações eletrônicas.

Sustentabilidade e Segurança

Os fornos de atmosfera modernos contribuem para uma fabricação mais sustentável, melhorando a eficiência energética e reduzindo a necessidade de processos de limpeza química perigosos pós-produção.

A principal desvantagem é a necessidade de infraestrutura de gerenciamento de gases e protocolos de segurança, especialmente ao usar gases inflamáveis como o hidrogênio. Isso requer um planejamento cuidadoso da instalação e treinamento do operador.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser impulsionada pelos requisitos específicos do seu material e pelo resultado desejado do processo de tratamento térmico.

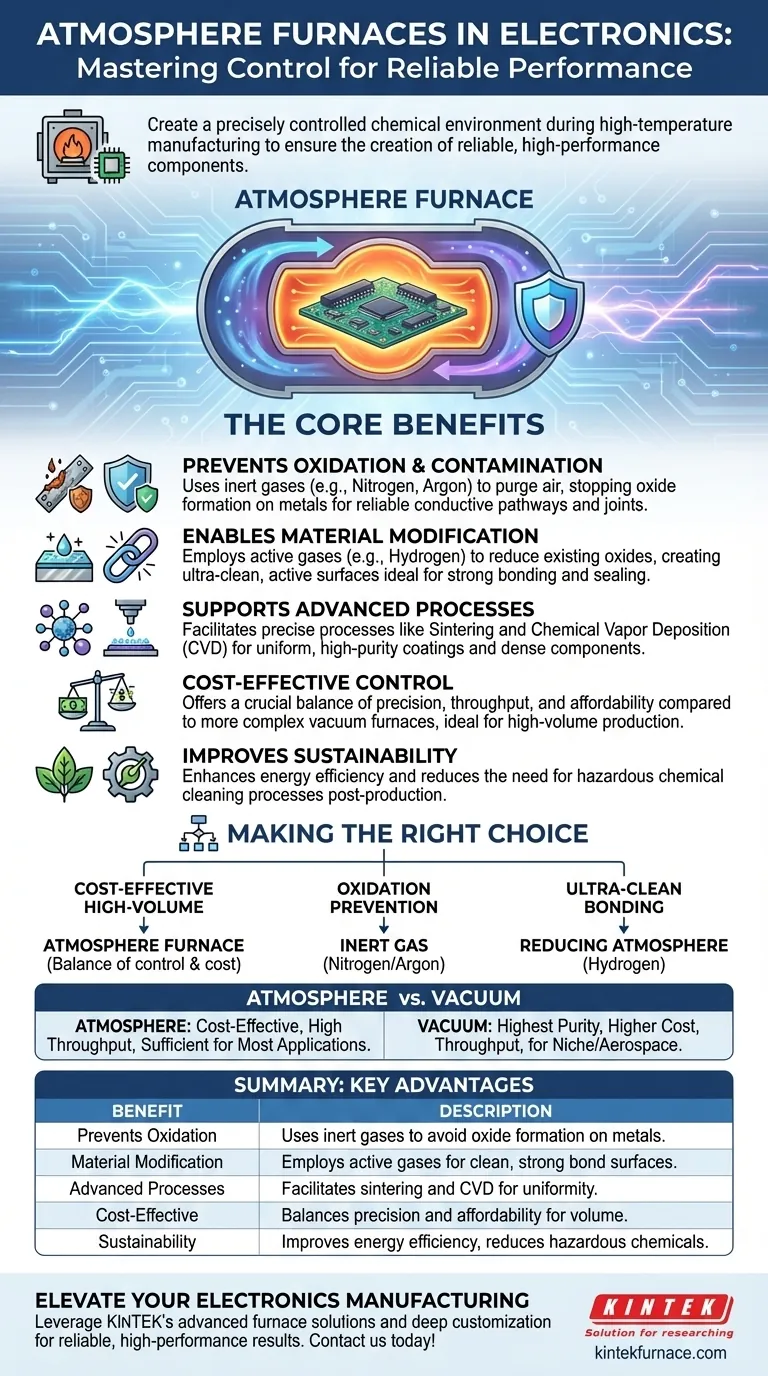

- Se o seu foco principal é a produção em grande volume e de baixo custo: Um forno de atmosfera oferece o melhor equilíbrio de controle ambiental, produtividade e custo operacional.

- Se o seu foco principal é prevenir a oxidação em metais sensíveis: Uma atmosfera inerte de nitrogênio ou argônio é a solução padrão e confiável.

- Se o seu foco principal é criar uma superfície ultralimpa e ativa para ligação: Uma atmosfera redutora contendo hidrogênio é a escolha mais eficaz.

- Se o seu foco principal é alcançar a mais alta pureza absoluta para pesquisa de nicho ou componentes de nível aeroespacial: Um forno a vácuo pode ser necessário, mas você deve justificar o aumento significativo de custo e complexidade.

Em última análise, dominar a atmosfera dentro do seu forno é uma alavanca direta para controlar a qualidade, confiabilidade e desempenho do seu produto eletrônico final.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Previne a Oxidação | Usa gases inertes como nitrogênio ou argônio para evitar a formação de óxido em metais, garantindo caminhos condutivos confiáveis. |

| Permite a Modificação de Materiais | Emprega gases ativos como hidrogênio para reduzir óxidos e criar superfícies limpas para ligações mais fortes. |

| Suporta Processos Avançados | Facilita a sinterização e CVD para revestimentos uniformes, de alta pureza e componentes densos. |

| Controle Custo-Eficaz | Oferece um equilíbrio entre precisão e acessibilidade em comparação com fornos a vácuo, ideal para produção em grande volume. |

| Melhora a Sustentabilidade | Aumenta a eficiência energética e reduz a necessidade de produtos químicos perigosos pós-processamento. |

Pronto para elevar sua fabricação de eletrônicos com controle preciso da atmosfera?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para a indústria eletrônica. Nossa linha de produtos, incluindo Fornos de Atmosfera, Mufla, Tubo, Fornos Rotativos, Fornos a Vácuo e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades exclusivas de experimentação e produção.

Seja você focado em prevenir a oxidação, alcançar superfícies ultralimpos ou otimizar custos e produtividade, nossa expertise garante resultados confiáveis e de alto desempenho.

Entre em contato conosco hoje para discutir como nossos fornos de atmosfera podem aprimorar a qualidade e a eficiência de seus componentes!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho