Em sua essência, os principais benefícios dos elementos de aquecimento por resistência são a eficiência energética excepcionalmente alta, o controle preciso da temperatura e a durabilidade robusta. Como funcionam pelo princípio simples de converter energia elétrica diretamente em energia térmica, são uma tecnologia fundamental usada em tudo, desde torradeiras domésticas comuns até fornos industriais de alta temperatura.

A maior vantagem do aquecimento por resistência é sua simplicidade. Essa característica fundamental é a fonte de seus benefícios mais valiosos: custo-benefício, confiabilidade e facilidade de implementação em uma vasta gama de aplicações.

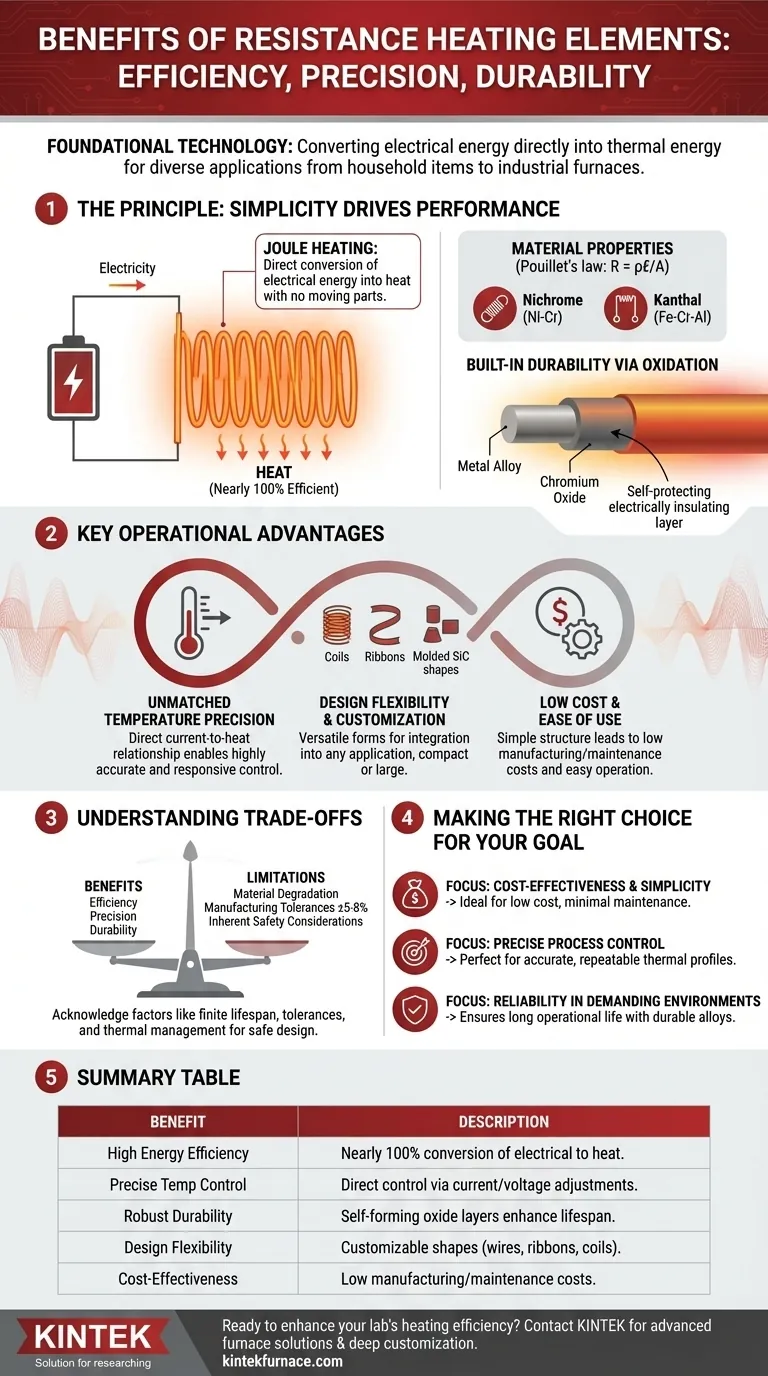

O Princípio: Como a Simplicidade Impulsiona o Desempenho

A eficácia do aquecimento por resistência decorre de seu princípio físico direto. Entender isso é fundamental para apreciar seus benefícios operacionais.

Convertendo Eletricidade Diretamente em Calor

Um elemento de aquecimento por resistência funciona passando uma corrente elétrica através de um material com alta resistividade elétrica. Esse processo, conhecido como aquecimento Joule, é quase 100% eficiente na conversão de energia elétrica em calor.

Não há etapas intermediárias de conversão de energia, peças móveis ou perdas significativas de energia, garantindo que a energia fornecida seja o calor obtido.

O Papel das Propriedades do Material

Materiais como Nichrome (uma liga de níquel-cromo) e Kanthal (uma liga de ferro-cromo-alumínio) são escolhidos por um motivo específico. Sua alta resistividade é definida pela lei de Pouillet (R = ρℓ/A), que determina que a resistência aumenta com a resistividade do material (ρ) e o comprimento (ℓ).

Esses materiais são projetados para gerar calor significativo sem se degradar ou derreter, proporcionando desempenho estável por longos períodos.

Durabilidade Integrada Através da Oxidação

Muitas ligas avançadas de elementos de aquecimento, especialmente o Nichrome, criam sua própria proteção. Quando aquecido, o material forma uma fina camada externa aderente de óxido de cromo.

Esta camada protetora é eletricamente isolante e impede que o metal subjacente sofra oxidação adicional, aumentando drasticamente a vida útil e a durabilidade do elemento, mesmo em altas temperaturas operacionais.

Vantagens Operacionais Chave

O design simples dos aquecedores de resistência traduz-se diretamente em benefícios tangíveis para projetistas e operadores.

Precisão de Temperatura Incomparável

A saída de calor é uma função direta da corrente elétrica aplicada. Essa relação direta permite um controle de temperatura notavelmente preciso e responsivo.

Ao simplesmente ajustar a tensão ou a corrente, um sistema pode manter uma temperatura alvo com altíssima precisão, o que é fundamental para experimentos laboratoriais sensíveis e processos industriais.

Flexibilidade de Design e Personalização

Os elementos de resistência são incrivelmente versáteis. Eles podem ser fabricados como fios, fitas ou bobinas, ou moldados em formas personalizadas a partir de materiais como Carbeto de Silício (SiC).

Essa flexibilidade permite que sejam integrados em quase qualquer fator de forma, desde o elemento de aquecimento compacto em um secador de cabelo até grandes matrizes complexas dentro de fornos industriais.

Baixo Custo e Facilidade de Uso

A estrutura simples dos sistemas de aquecimento por resistência resulta em baixos custos de fabricação e manutenção. A tecnologia é madura, confiável e bem compreendida.

Os operadores geralmente não precisam de treinamento complexo para usar equipamentos baseados em aquecimento por resistência, tornando-a uma escolha acessível e econômica para muitos laboratórios e empresas.

Entendendo as Compensações

Embora altamente eficaz, o aquecimento por resistência não está isento de limitações. A objetividade exige reconhecê-las.

Degradação do Material ao Longo do Tempo

Apesar das camadas de óxido protetoras, todos os elementos de resistência têm uma vida útil finita. Altas temperaturas, ciclos térmicos agressivos (aquecimento e resfriamento) e contaminantes atmosféricos podem, eventualmente, fazer com que o elemento se degrade e falhe.

Tolerâncias de Fabricação

Conforme especificado por padrões da indústria (como ASTM e DIN), a resistência por comprimento de um fio de aquecimento tem uma tolerância de fabricação, muitas vezes em torno de ±5-8%. Para aplicações que exigem precisão extrema, os controladores devem ser capazes de compensar essas pequenas variações entre elementos individuais.

Considerações de Segurança Inerentes

Embora muitos elementos, especialmente variantes cerâmicas, tenham excelente isolamento elétrico, eles ainda são dispositivos de alta temperatura. O projeto adequado deve sempre levar em consideração o gerenciamento térmico, a proteção elétrica e os salvaguardas para evitar riscos de incêndio ou queimaduras por contato.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o aquecimento por resistência é a tecnologia correta, alinhe seus benefícios centrais com o objetivo principal do seu projeto.

- Se seu foco principal é custo-benefício e simplicidade: O aquecimento por resistência é uma escolha ideal devido ao seu baixo custo de equipamento, manutenção mínima e princípios operacionais diretos.

- Se seu foco principal é o controle preciso do processo: A relação direta e estável entre eletricidade e saída de calor o torna perfeito para aplicações que necessitam de perfis térmicos precisos e repetíveis.

- Se seu foco principal é a confiabilidade em um ambiente exigente: O uso de ligas duráveis que formam camadas autoprotetoras garante uma longa vida útil operacional com intervenção mínima.

Ao entender esses benefícios e compensações fundamentais, você pode alavancar com confiança o aquecimento por resistência como uma solução robusta e eficiente para sua aplicação térmica.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Alta Eficiência Energética | Conversão de quase 100% da energia elétrica em calor com perdas mínimas. |

| Controle Preciso de Temperatura | Controle direto via ajustes de corrente/tensão para gerenciamento térmico preciso. |

| Durabilidade Robusta | Camadas de óxido autoformadoras (ex: óxido de cromo) aumentam a vida útil e a resistência à degradação. |

| Flexibilidade de Design | Formatos personalizáveis (fios, fitas, bobinas) para diversas aplicações. |

| Custo-Benefício | Baixos custos de fabricação e manutenção com tecnologia madura e confiável. |

Pronto para aumentar a eficiência de aquecimento do seu laboratório? Entre em contato com a KINTEK hoje mesmo para explorar nossas soluções avançadas de fornos de alta temperatura, incluindo Fornos Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Aproveitando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato agora para soluções de aquecimento confiáveis e personalizadas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas