Em resumo, o uso de material de isolamento térmico em um forno rotativo de cimento é uma prática padrão porque reduz diretamente o calor perdido da carcaça do forno. Essa melhoria fundamental diminui o consumo geral de energia, reduz os custos de combustível e aumenta a estabilidade de todo o processo de produção de clínquer.

O princípio central é simples: cada unidade de calor retida dentro do forno é uma unidade de combustível que você não precisa queimar. O isolamento adequado transforma o forno de um sistema de alta perda em um ambiente termodinâmico mais eficiente e controlado, gerando benefícios que vão muito além da economia de energia.

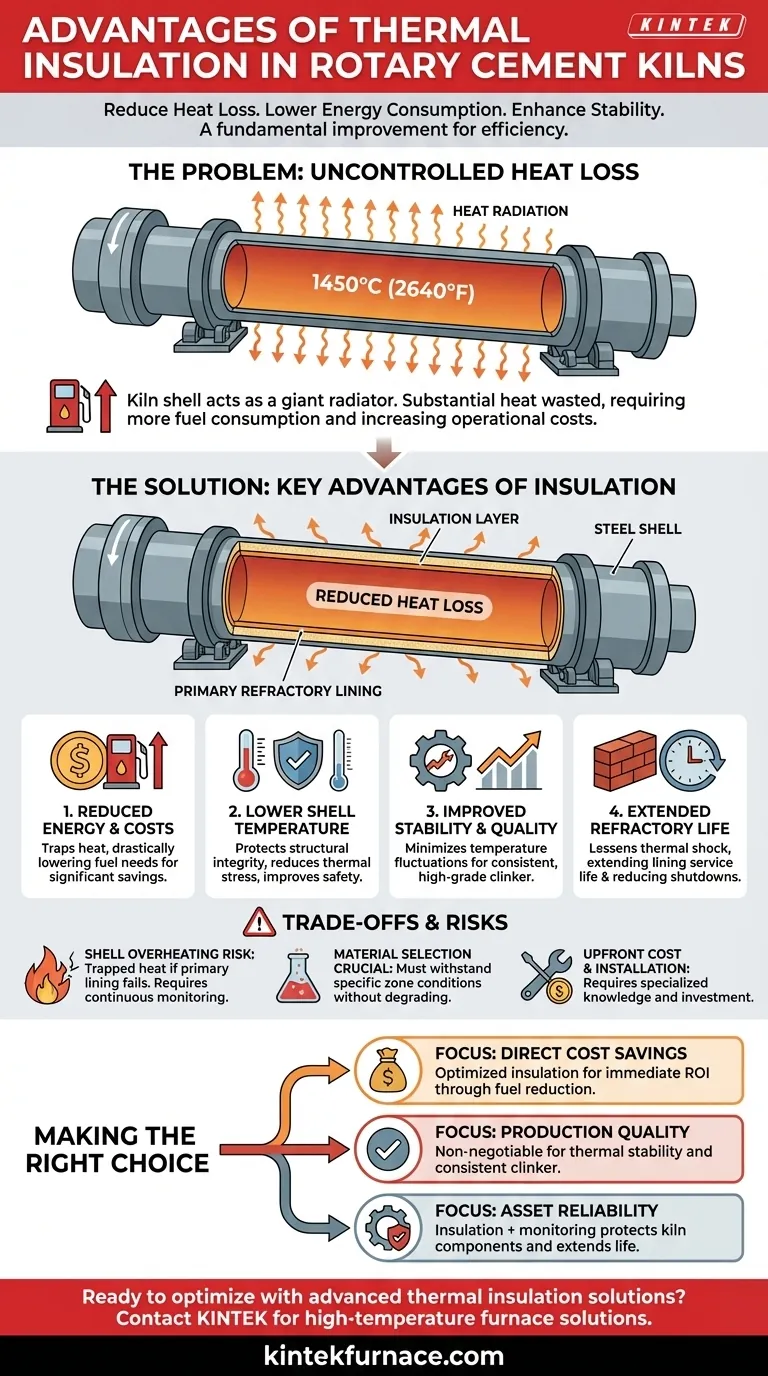

O Problema: Perda de Calor Não Controlada

Um forno rotativo de cimento é essencialmente um forno maciço e rotativo projetado para aquecer matérias-primas a aproximadamente 1450°C (2640°F). Nessas temperaturas extremas, a perda de calor não controlada é um dreno operacional e financeiro significativo.

A Escala da Radiação Térmica

A grande área de superfície da carcaça de aço do forno atua como um radiador gigante. Sem isolamento, uma porção substancial do calor gerado pela queima de combustível irradia para a atmosfera circundante, completamente desperdiçada.

O Impacto no Consumo de Combustível

Para compensar essa perda constante de calor, o queimador do forno deve consumir mais combustível — como carvão, coque de petróleo ou combustíveis alternativos — para manter a temperatura interna exigida para o processo de clinquerização. Isso aumenta diretamente os custos operacionais.

Principais Vantagens do Isolamento de Fornos

A implementação de uma camada de isolamento entre a carcaça de aço do forno e seu revestimento refratário primário oferece várias vantagens críticas que abordam o problema da perda de calor.

1. Consumo e Custos de Energia Reduzidos

Este é o benefício mais direto e facilmente quantificável. Ao reter o calor dentro do forno, o isolamento reduz drasticamente a quantidade de combustível necessária para manter a temperatura de processo desejada. Isso se traduz em economias de custo significativas e imediatas.

2. Temperatura Mais Baixa da Carcaça do Forno

Um forno bem isolado terá uma temperatura externa da carcaça muito mais baixa. Este é um benefício secundário crucial que protege a integridade estrutural do forno, reduzindo o estresse térmico na carcaça de aço, nos rolos de suporte e nos mecanismos de acionamento. Também melhora a segurança para o pessoal que trabalha perto do forno.

3. Estabilidade de Processo e Qualidade de Clínquer Aprimoradas

O isolamento ajuda a criar um perfil de temperatura mais estável e uniforme ao longo do comprimento do forno. Essa estabilidade é vital para o controle do processo, pois minimiza as flutuações que podem impactar negativamente as reações químicas que formam o clínquer de cimento. O resultado é um produto final mais consistente e de maior qualidade.

4. Vida Útil Estendida do Revestimento Refratário

A camada isolante reduz o gradiente térmico através do tijolo refratário principal e denso. Isso diminui o choque térmico e o estresse que o tijolo experimenta durante o aquecimento e a operação, o que pode prolongar a vida útil do caro revestimento refratário e reduzir a frequência de paradas caras para manutenção.

Compreendendo os Prós e Contras e Riscos

Embora altamente benéfico, o isolamento não está isento de desafios. Uma estratégia bem-sucedida requer engenharia cuidadosa e seleção de materiais.

O Risco de Superaquecimento da Carcaça

O risco principal é reter calor em excesso. Se o revestimento refratário primário falhar ou ficar fino inesperadamente, o isolamento pode impedir que o calor escape, concentrando-o contra a carcaça de aço. Isso pode fazer com que a carcaça superaqueça, levando a pontos vermelhos, deformação e potencial falha catastrófica. O monitoramento contínuo da temperatura da carcaça é crítico.

A Seleção de Materiais é Crucial

Diferentes zonas do forno têm condições térmicas e químicas únicas. O material de isolamento deve ser escolhido para suportar a temperatura, pressão e ambiente químico específicos de sua localização sem degradar, compactar ou reagir com o refratário primário.

Custo Inicial e Instalação

A adição de uma camada de isolamento representa um custo adicional de material e mão de obra durante um revestimento de forno. Requer conhecimento especializado para ser instalado corretamente, garantindo juntas apertadas e camadas adequadas para alcançar o desempenho térmico desejado sem criar novos riscos.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar isolamento é clara, mas a estratégia depende de suas prioridades operacionais específicas.

- Se seu foco principal é a economia direta de custos: Um pacote de isolamento otimizado oferece o retorno sobre o investimento mais significativo e imediato através da redução do consumo de combustível.

- Se seu foco principal é a qualidade da produção: O isolamento é inegociável para alcançar a estabilidade térmica necessária para um clínquer consistente e de alta qualidade.

- Se seu foco principal é a confiabilidade do ativo a longo prazo: Um sistema de isolamento bem projetado, combinado com monitoramento rigoroso da temperatura da carcaça, protege os componentes mecânicos do forno e pode estender a vida útil do refratário, reduzindo os custos gerais de manutenção.

Em última análise, a implementação de uma estratégia de isolamento térmico adequada é um passo fundamental na modernização de uma fábrica de cimento para eficiência, estabilidade e lucratividade.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Consumo de Energia Reduzido | Diminui o uso de combustível e os custos operacionais |

| Temperatura Mais Baixa da Carcaça do Forno | Protege a integridade estrutural e melhora a segurança |

| Estabilidade de Processo Aprimorada | Garante a produção consistente e de alta qualidade de clínquer |

| Vida Útil Estendida do Revestimento Refratário | Reduz a frequência e os custos de manutenção |

Pronto para otimizar as operações do seu forno de cimento com soluções avançadas de isolamento térmico? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura adaptadas para fábricas de cimento. Nossa linha de produtos, incluindo Fornos Rotativos, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de gerenciamento térmico. Entre em contato conosco hoje para aumentar a eficiência, reduzir custos e melhorar a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais