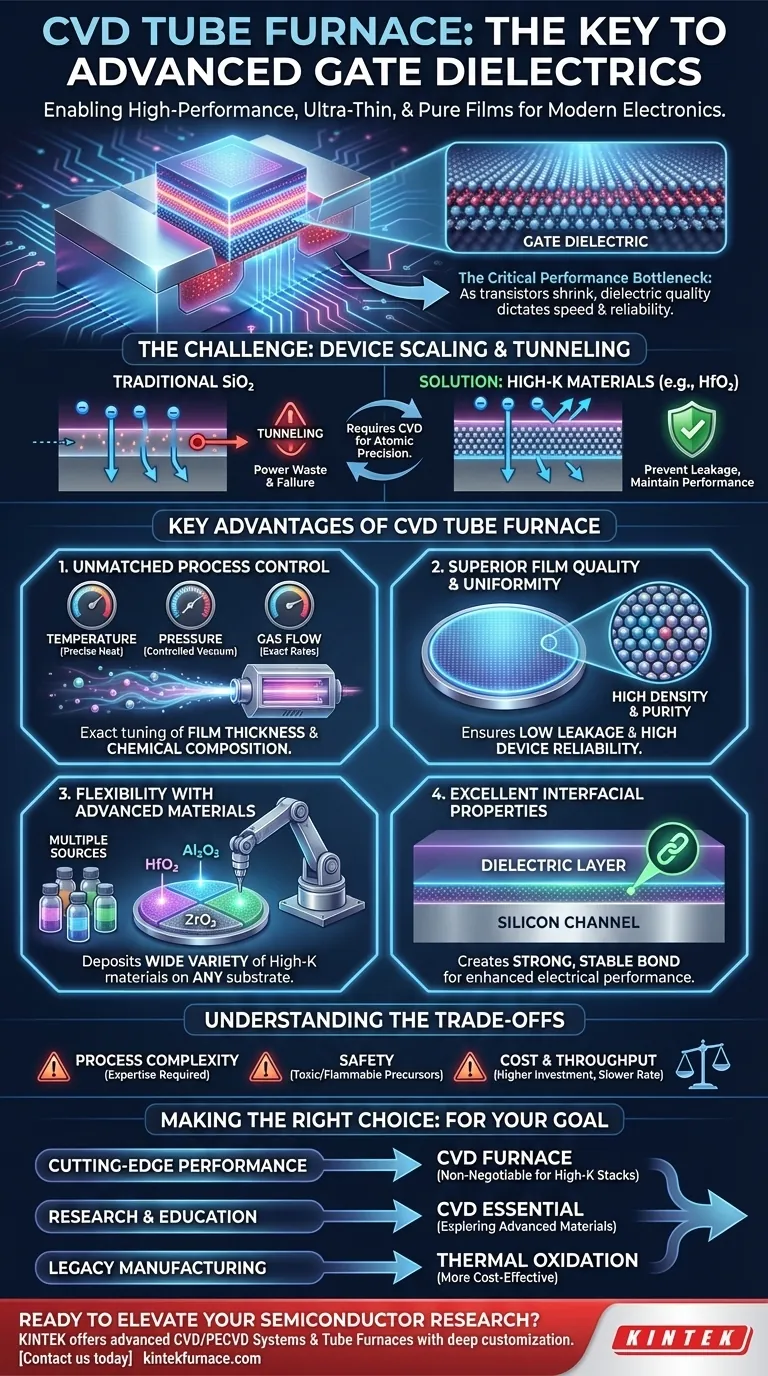

Os fornos tubulares de deposição química de vapor (CVD) oferecem vantagens significativas para a preparação de dieléctricos de porta, particularmente no fabrico de semicondutores.Estes sistemas permitem um controlo preciso da deposição da película, garantindo camadas dieléctricas uniformes e de alta qualidade com excelentes propriedades eléctricas.O forno tubular CVD é excelente na criação de películas dieléctricas de alto K, essenciais para os MOSFETs modernos, combinando a versatilidade do material com a repetibilidade do processo para satisfazer os requisitos de nós técnicos cada vez mais reduzidos.

Pontos-chave explicados:

-

Qualidade e uniformidade superiores da película

- Permite a deposição de películas dieléctricas de alta densidade e sem orifícios através de reacções controladas em fase gasosa

- Obtém uma uniformidade de espessura excecional (±1-2% em todos os wafers), crítica para o desempenho consistente do dispositivo

- Produz filmes com baixas densidades de defeitos (<0,1/cm²) através de parâmetros optimizados de temperatura e pressão

-

Capacidades de controlo preciso do processo

-

Regulação independente de múltiplas variáveis:

- Precisão da temperatura com ±1°C (crítica para o controlo estequiométrico)

- Caudais de gás ajustáveis com uma resolução de 0,1 sccm

- Controlo de pressão de 0,1 Torr até à atmosfera

-

O aquecimento programável de várias zonas permite perfis térmicos personalizados para

- Otimização da decomposição de precursores

- Gestão das tensões nas películas depositadas

- Engenharia de interfaces entre o dielétrico e o substrato

-

Regulação independente de múltiplas variáveis:

-

Versatilidade de materiais para nós avançados

-

Processa vários materiais dieléctricos de alto K, incluindo:

- HfO₂ (k≈25) para nós de 22 nm e inferiores

- ZrO₂ (k≈30) com caraterísticas de fuga superiores

- Al₂O₃ (k≈9) para camadas de passivação de interface

-

Suporta materiais emergentes como:

- HfZrO₄ ferroelétrico para aplicações de memória

- Óxidos de lantanídeos (La₂O₃, Gd₂O₃) para EOT ultra-finos

-

Processa vários materiais dieléctricos de alto K, incluindo:

-

Escalabilidade e compatibilidade de fabrico

- A capacidade de processamento em lote (25-150 wafers/corrida) equilibra o rendimento com a qualidade

-

Integração perfeita com ferramentas de cluster para:

- Tratamentos de superfície de pré-deposição

- Recozimento pós-deposição

- Metrologia in-situ

- Em conformidade com as normas SEMI para automação de fábricas (SECS/GEM, interfaces PLC)

-

Vantagens económicas e operacionais

- Menor consumo de precursores em comparação com a ALD (30-50% de redução de custos)

- Taxas de deposição mais rápidas (50-200nm/min vs. 1-5nm/min para ALD)

- Tecnologia madura com protocolos de manutenção estabelecidos

- Projectos readaptáveis para linhas de produção existentes

A combinação de engenharia de precisão e flexibilidade de processo do forno tubular CVD torna-o indispensável para o desenvolvimento da próxima geração de dieléctricos de porta.A sua capacidade de manter controlos ambientais rigorosos enquanto manipula precursores reactivos dá aos fabricantes de semicondutores as ferramentas necessárias para fazer avançar a Lei de Moore.Já pensou em como o controlo de temperatura multi-zona pode ser optimizado para os seus requisitos específicos de pilha dieléctrica?

Tabela de resumo:

| Vantagem | Principais benefícios |

|---|---|

| Qualidade superior da película | Películas de alta densidade, sem pinhole, com uniformidade de espessura de ±1-2% |

| Controlo preciso do processo | Precisão de temperatura de ±1°C, resolução de caudal de gás de 0,1 sccm, aquecimento multi-zona |

| Versatilidade de materiais | Suporta HfO₂, ZrO₂, Al₂O₃ e óxidos ferroeléctricos/lantanídeos emergentes |

| Escalabilidade | Processamento em lote (25-150 wafers), integração em fábrica compatível com SEMI |

| Eficiência económica | Custos de precursores 30-50% mais baixos em comparação com ALD, taxas de deposição mais rápidas (50-200nm/min) |

Optimize a sua produção de dielétrico de porta com as soluções avançadas de CVD da KINTEK!

Aproveitando as nossas excepcionais capacidades de I&D e de fabrico interno, fornecemos aos laboratórios e fábricas de semicondutores fornos tubulares CVD de precisão com caraterísticas:

- Controlo da temperatura em várias zonas (±1°C) para uma perfeição estequiométrica

- Sistemas de fornecimento de gás personalizáveis (resolução de 0,1 sccm)

- Projetos escalonáveis de P&D a lotes de produção completos

A nossa equipa é especializada em sistemas personalizados para desafios dieléctricos de alto K. contacte-nos para discutir os seus requisitos específicos de pilha dieléctrica e descobrir como os nossos mais de 30 anos de experiência em processamento térmico podem melhorar o seu rendimento e desempenho.

Produtos que poderá estar à procura:

Ver janelas de observação compatíveis com vácuo para monitorização de processos

Explore os sistemas PECVD de precisão para deposição dieléctrica avançada

Descubra as válvulas de alto vácuo para controlo crítico do fluxo de gás

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade