Na fabricação de materiais, as principais vantagens de um forno de Deposição Química de Vapor (CVD) são sua capacidade de produzir filmes finos excepcionalmente puros, uniformes e duráveis com propriedades precisamente controladas. Esta tecnologia permite a criação de materiais avançados ao depositar revestimentos com forte adesão até nas superfícies mais complexas, melhorando características como dureza, resistência à corrosão e estabilidade térmica.

O verdadeiro valor de um forno CVD vai além de um simples revestimento. Ele oferece um ambiente altamente controlado para projetar materiais em nível atômico, tornando-o uma ferramenta indispensável para aplicações onde desempenho, pureza e precisão são inegociáveis.

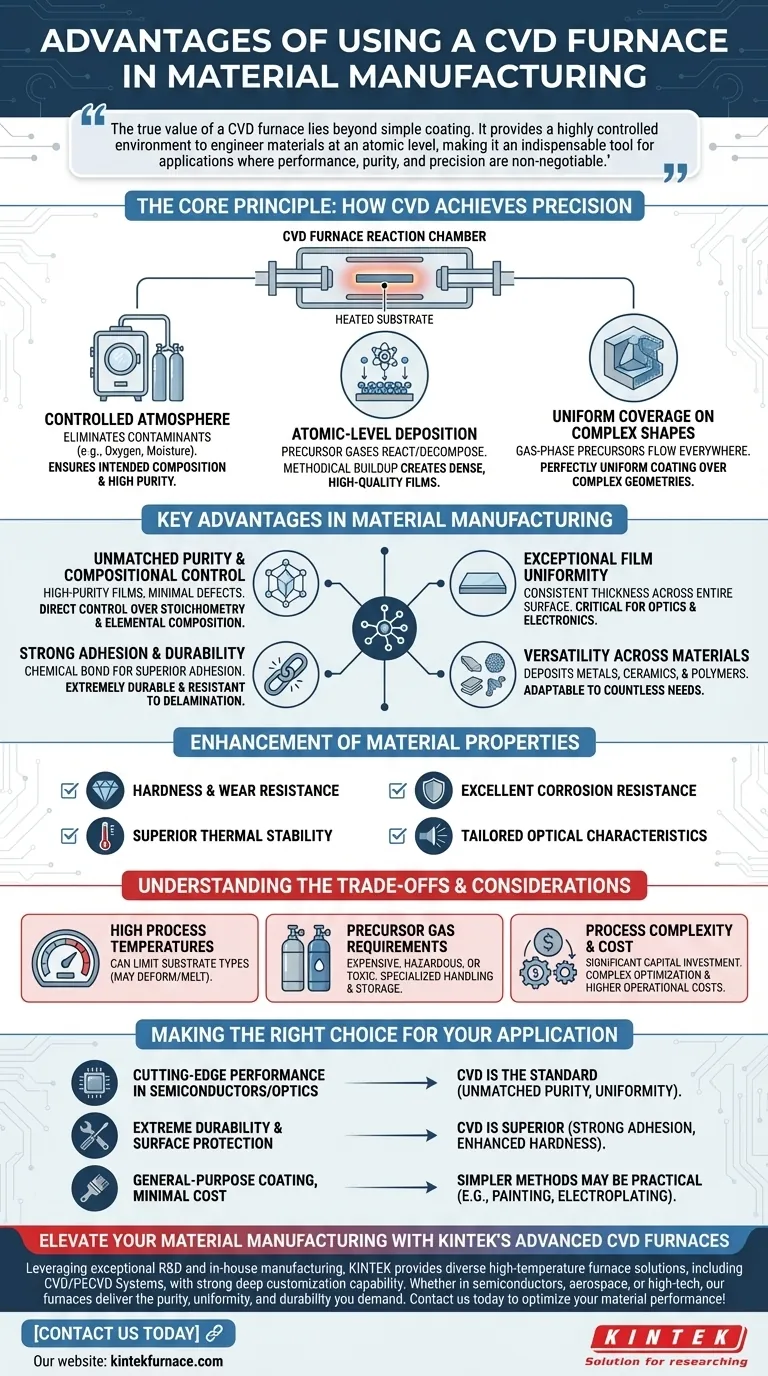

O Princípio Central: Como o CVD Alcança a Precisão

Um forno CVD é fundamentalmente uma câmara de reação. Suas vantagens exclusivas derivam diretamente de seu princípio de funcionamento, que transforma gases em um filme sólido de alto desempenho sobre um substrato.

O Papel de uma Atmosfera Controlada

Todo o processo ocorre em vácuo ou em uma atmosfera rigorosamente regulada. Este ambiente limpo é crítico, pois elimina contaminantes como oxigênio e umidade que poderiam causar impurezas ou reações secundárias indesejadas.

Esse controle garante que a composição do material final seja exatamente o que foi pretendido, resultando em produtos de alta pureza com mínimos defeitos.

Deposição em Nível Atômico

O processo começa com a introdução de gases precursores específicos na câmara aquecida do forno. Altas temperaturas fazem com que esses gases reajam quimicamente ou se decomponham perto do substrato.

Esta reação química deposita o material desejado átomo por átomo, ou molécula por molécula, diretamente na superfície do substrato. Este acúmulo metódico é a chave para criar filmes densos e de alta qualidade com excelente integridade estrutural.

Cobertura Uniforme em Formas Complexas

Como os precursores estão na fase gasosa, eles podem fluir e atingir todas as partes expostas do substrato. Isso permite que um forno CVD aplique um revestimento perfeitamente uniforme em geometrias complexas e tridimensionais, um desafio significativo para métodos de deposição de linha de visão, como a pulverização catódica.

Principais Vantagens na Fabricação de Materiais

O princípio de funcionamento exclusivo do CVD se traduz em várias vantagens distintas e poderosas para a produção de materiais avançados em indústrias, desde semicondutores até aeroespacial.

Pureza Incomparável e Controle Composicional

A atmosfera controlada previne a contaminação, levando a filmes de pureza excepcionalmente alta. Ao gerenciar precisamente a mistura e o fluxo de gases precursores, os engenheiros têm controle direto sobre a estequiometria e a composição elementar do material depositado.

Uniformidade Excepcional do Filme

O processo de deposição em fase gasosa garante que a espessura do filme seja consistente em toda a superfície do substrato. Essa uniformidade é crítica para aplicações como óptica e eletrônica, onde mesmo pequenas variações podem degradar o desempenho.

Forte Adesão e Durabilidade

Ao contrário de muitos métodos de revestimento físico, o CVD cria uma ligação química entre o filme e o substrato. Isso resulta em adesão superior, tornando os revestimentos resultantes extremamente duráveis e resistentes à delaminação.

Versatilidade em Diversos Materiais

O CVD é uma técnica altamente versátil, capaz de depositar uma ampla gama de materiais. Isso inclui metais, cerâmicas (como nitreto de silício ou carboneto de titânio) e até mesmo alguns polímeros, tornando-o adaptável a inúmeras necessidades de fabricação.

Melhoria das Propriedades dos Materiais

O objetivo principal do uso do CVD é frequentemente conferir propriedades superiores a um substrato. Essas melhorias incluem dureza e resistência ao desgaste drasticamente aprimoradas, estabilidade térmica superior, excelente resistência à corrosão e características ópticas adaptadas.

Compreendendo as Desvantagens e Considerações

Embora poderoso, um forno CVD não é uma solução universal. Sua precisão vem com requisitos e limitações específicas que devem ser pesados em relação aos seus benefícios.

Altas Temperaturas de Processo

O CVD geralmente requer temperaturas muito altas para iniciar as reações químicas necessárias. Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois alguns podem se deformar ou derreter sob tais condições.

Requisitos de Gás Precursor

O processo depende inteiramente da disponibilidade de gases precursores adequados. Esses gases podem ser caros, perigosos ou tóxicos, exigindo sistemas especializados de manuseio, armazenamento e gerenciamento de exaustão.

Complexidade e Custo do Processo

Os sistemas CVD são sofisticados e representam um investimento de capital significativo. O processo em si pode ser complexo de otimizar, e os custos operacionais relacionados à energia, gases e sistemas de vácuo são frequentemente mais altos do que para métodos de revestimento mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto depende inteiramente do seu objetivo final. Um forno CVD é a escolha definitiva quando o desempenho não pode ser comprometido.

- Se o seu foco principal é o desempenho de ponta em semicondutores ou óptica: O CVD é o padrão, pois sua pureza incomparável, uniformidade e controle composicional são essenciais.

- Se o seu foco principal é durabilidade extrema e proteção de superfície: A forte adesão química e a dureza aprimorada dos revestimentos CVD o tornam uma escolha superior para ferramentas, motores e componentes industriais.

- Se o seu foco principal é revestimento de uso geral com custo mínimo: Métodos mais simples, como pintura ou eletrodeposição, podem ser mais práticos se a mais alta pureza e desempenho absolutos não forem exigidos.

Em última análise, adotar o CVD é uma decisão estratégica para priorizar a qualidade e o desempenho do material acima de tudo.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Pureza Incomparável | A atmosfera controlada previne a contaminação, garantindo filmes de alta pureza com composição precisa. |

| Uniformidade Excepcional | A deposição em fase gasosa proporciona espessura consistente do filme em superfícies 3D complexas. |

| Forte Adesão | A ligação química resulta em revestimentos duráveis e resistentes à delaminação. |

| Versatilidade | Capaz de depositar metais, cerâmicas e polímeros para diversas aplicações. |

| Propriedades Aprimoradas | Melhora a dureza, resistência ao desgaste, estabilidade térmica, resistência à corrosão e características ópticas. |

Eleve Sua Fabricação de Materiais com os Fornos CVD Avançados da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Seja em semicondutores, aeroespacial ou outras indústrias de alta tecnologia, nossos fornos CVD entregam a pureza, uniformidade e durabilidade que suas aplicações exigem.

Entre em contato hoje para discutir como nossas soluções personalizadas podem otimizar o desempenho e a eficiência de seus materiais!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade