Em ambientes industriais, os fornos rotativos são usados para uma série de processos físico-químicos críticos que exigem altas temperaturas e mistura contínua. Os principais exemplos incluem a redução gasosa de minérios, a decomposição térmica de materiais por calcinação, a síntese de catalisadores e pigmentos, e a modificação das propriedades dos materiais por oxidação ou dopagem.

O verdadeiro valor de um forno rotativo reside na sua capacidade única de combinar calor com um movimento constante de tombamento. Isso garante que cada partícula do material seja aquecida uniformemente e exposta à atmosfera do forno, o que é essencial para alcançar uma transformação química completa e consistente.

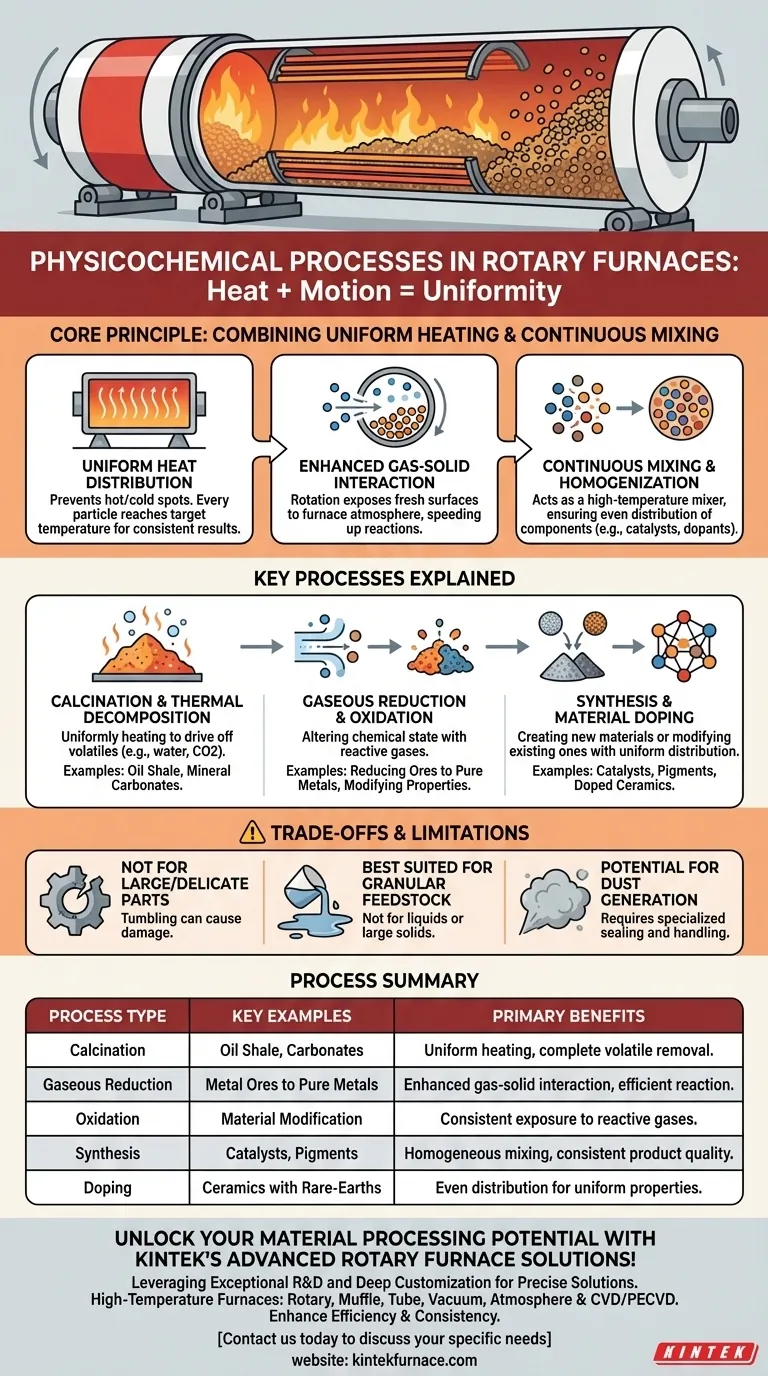

O Princípio Fundamental: Calor Encontra Movimento

Ao contrário dos fornos estáticos, o design rotativo introduz um elemento mecânico—a rotação—que altera fundamentalmente como o calor e os reagentes interagem com o material processado. Esta combinação é a razão pela qual é selecionado para tarefas industriais específicas.

Distribuição Uniforme de Calor

O tombamento constante do leito de material impede a formação de pontos quentes ou frios. Isso garante que todo o lote atinja e mantenha a temperatura desejada, levando a um produto final altamente consistente e previsível.

Interação Gás-Sólido Aprimorada

Muitos processos, como redução e oxidação, dependem de uma reação entre um material sólido e um gás. A rotação expõe continuamente superfícies frescas das partículas aos gases reativos na atmosfera do forno, aumentando drasticamente a eficiência e a velocidade da reação.

Mistura Contínua e Homogeneização

Para processos como síntese ou dopagem, alcançar uma mistura perfeitamente uniforme é primordial. A ação rotativa funciona como um misturador de alta temperatura, garantindo que todos os componentes, como uma base cerâmica e um dopante de terras raras, sejam distribuídos uniformemente.

Principais Processos Físico-químicos Explicados

As capacidades únicas dos fornos rotativos os tornam ideais para várias aplicações específicas onde a uniformidade do material é crítica.

Calcinação e Decomposição Térmica

A calcinação é um processo de aquecimento de um sólido a uma alta temperatura para induzir a decomposição térmica, muitas vezes para expelir um componente volátil como água ou dióxido de carbono. O aquecimento uniforme em um forno rotativo garante que essa decomposição seja completa em todo o material, como visto na calcinação de xisto betuminoso para liberar hidrocarbonetos ou no processamento de carbonatos minerais.

Redução e Oxidação Gasosas

Esses processos alteram o estado químico de um material, reagindo-o com uma atmosfera controlada. Na redução gasosa de minérios, um gás redutor remove o oxigênio dos óxidos metálicos para produzir o metal puro. A rotação do forno é crucial para garantir que o gás atinja cada partícula, impulsionando a reação até a conclusão. A oxidação alcança o efeito oposto, e o mesmo princípio se aplica.

Síntese e Dopagem de Materiais

Forno rotativos são usados para criar materiais totalmente novos ou modificar os existentes. Ao sintetizar catalisadores ou pigmentos, a mistura constante em altas temperaturas garante um produto quimicamente homogêneo com desempenho consistente. Da mesma forma, ao dopar cerâmicas com metais de terras raras para alterar suas propriedades, a rotação garante que o dopante seja integrado uniformemente na matriz cerâmica.

Compreendendo as Desvantagens

Embora poderoso, o forno rotativo é uma ferramenta especializada, e seu design apresenta limitações específicas que o tornam inadequado para certas aplicações.

Não para Peças Grandes ou Delicadas

A ação de tombamento que é tão benéfica para pós e materiais granulares danificaria ou destruiria componentes grandes e únicos ou estruturas delicadas. Para essas aplicações, um forno de caixa estático é a escolha apropriada.

Mais Adequado para Matérias-Primas Granulares

Os fornos rotativos são projetados para processar materiais que podem fluir e tombar, como pós, grãos, pelotas e minérios pequenos. Eles não são eficazes para processar líquidos ou sólidos grandes e com formato irregular.

Potencial para Geração de Poeira

O tombamento mecânico de pós finos pode gerar uma quantidade significativa de poeira. Isso geralmente requer selos especializados e sistemas de tratamento de gases de exaustão para garantir uma operação segura e evitar a perda de material.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende da natureza do seu material e da transformação que você precisa alcançar.

- Se o seu foco principal é transformar pós, minérios ou grãos: Um forno rotativo é a escolha superior para processos como calcinação, redução e síntese que exigem uniformidade excepcional.

- Se o seu foco principal é o tratamento térmico de um único componente sólido: Um forno de caixa ou câmara estático é necessário para processar a peça sem causar danos mecânicos por tombamento.

- Se o seu foco principal é criar um material compósito perfeitamente homogêneo: A ação de mistura contínua de um forno rotativo é ideal para garantir a distribuição uniforme dos componentes, como na dopagem de cerâmicas ou na síntese de catalisadores.

Ao compreender a interação fundamental de calor e movimento, você pode selecionar com confiança a tecnologia de processamento térmico correta para o seu objetivo específico.

Tabela Resumo:

| Tipo de Processo | Principais Exemplos | Principais Benefícios |

|---|---|---|

| Calcinação | Decomposição térmica de xisto betuminoso, carbonatos minerais | Aquecimento uniforme, remoção completa de voláteis |

| Redução Gasosa | Redução de minérios metálicos a metais puros | Interação gás-sólido aprimorada, reação eficiente |

| Oxidação | Modificação das propriedades do material via oxidação | Exposição consistente a gases reativos |

| Síntese | Criação de catalisadores e pigmentos | Mistura homogênea, qualidade consistente do produto |

| Dopagem | Modificação cerâmica com metais de terras raras | Distribuição uniforme de dopantes para propriedades uniformes |

Desbloqueie todo o potencial do processamento de seus materiais com as soluções avançadas de fornos rotativos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Rotativos, Mufla, Tubulares, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, aumentando a eficiência e a consistência do produto. Entre em contato conosco hoje para discutir como podemos adaptar um forno aos seus processos físico-químicos específicos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão