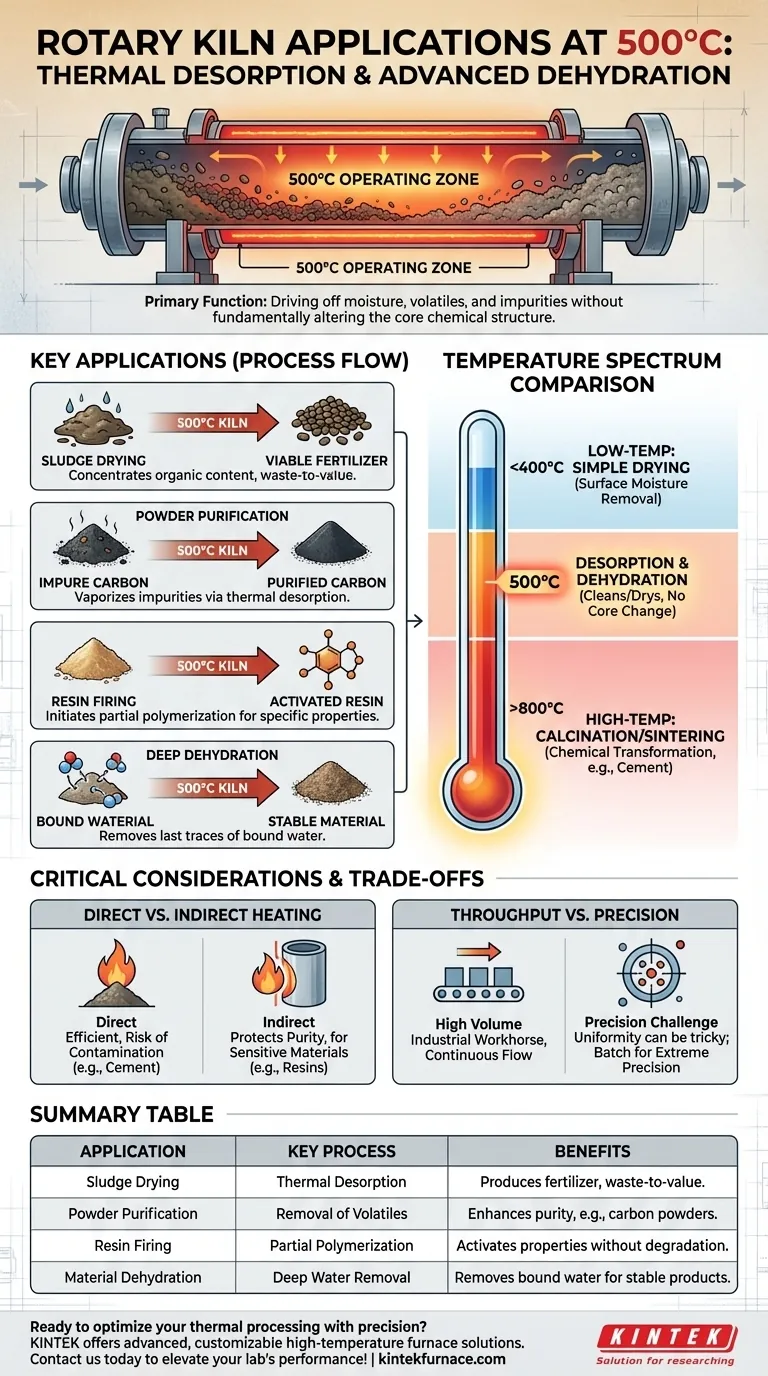

A 500°C, a função principal de um forno rotativo é a dessorção térmica e a desidratação avançada. Esta temperatura é ideal para processos que removem humidade, compostos voláteis e impurezas sem alterar fundamentalmente a estrutura química central do próprio material. As aplicações comuns incluem a secagem de lodo para criar fertilizante, a purificação de pó de carbono através da remoção de contaminantes, a queima de pós de resina para ativar propriedades específicas e a desidratação de materiais para remover os últimos vestígios de água ligada.

A temperatura específica de um processo em forno rotativo é mais importante do que o próprio forno. Um processo a 500°C ocupa um ponto médio crítico — quente o suficiente para desencadear a dessorção e remover humidade persistente, mas abaixo do calor intenso necessário para a calcinação ou sinterização observadas no cimento e na metalurgia.

O Papel da Temperatura no Processamento Térmico

Um forno rotativo é essencialmente um forno cilíndrico rotativo projetado para aquecer sólidos a uma temperatura precisa e induzir uma mudança física ou química desejada. A aplicação é definida inteiramente pela temperatura atingida e pelo material que está a ser processado.

O Limiar dos 500°C: Dessorção e Desidratação

Esta faixa de temperatura é usada principalmente para processos que "limpam" ou "secam" um material.

Para a secagem de lodo, o calor de 500°C evapora eficientemente a água, concentrando o conteúdo orgânico e de nutrientes para produzir um fertilizante viável. Este é um processo altamente eficaz de transformação de resíduos em valor.

Para a purificação de pó, como o carbono, o calor é suficiente para vaporizar e remover impurezas voláteis ou solventes residuais. Este processo, conhecido como dessorção térmica, é também o princípio fundamental por trás da remediação de solos contaminados.

Para a queima de pós de resina, esta temperatura pode iniciar reações químicas específicas, como a polimerização parcial, que adiciona funcionalidade ou características desejadas ao produto final sem causar combustão ou degradação.

Contrastando com Outras Faixas de Temperatura

A marca dos 500°C torna-se mais clara quando comparada com outras operações de fornos.

Processos de baixa temperatura (<400°C) são tipicamente usados para secagem simples, onde apenas a humidade superficial não ligada está a ser removida de um material estável.

Processos de alta temperatura (>800°C) são onde ocorrem transformações químicas fundamentais. Isso inclui a calcinação, onde materiais como calcário são convertidos em cal (~900°C), e a produção de clínquer de cimento (>1450°C). Esses processos criam compostos químicos inteiramente novos.

Compreender as Compensações e Considerações

Embora poderosos, os fornos rotativos não são uma solução universal. O design e os parâmetros operacionais devem corresponder ao objetivo.

Aquecimento Direto vs. Indireto

Esta é a distinção mais crítica para processos em torno de 500°C.

Num forno de aquecimento direto, a chama e os gases de combustão estão em contacto direto com o material. Isso é altamente eficiente, mas corre o risco de contaminar produtos sensíveis. É mais adequado para aplicações robustas de alta temperatura, como cimento e cal.

Num forno de aquecimento indireto, o cilindro é aquecido pelo exterior, e o material no interior nunca toca na chama. Isso é essencial para processar materiais delicados, prevenir reações secundárias indesejadas e garantir a pureza do produto, tornando-o ideal para muitas aplicações a 500°C, como queima de resina ou produção de produtos químicos especiais.

Produção vs. Precisão

Os fornos rotativos são valorizados pela sua capacidade de processar um fluxo contínuo e de grande volume de material, tornando-os cavalos de batalha industriais.

No entanto, alcançar uma temperatura perfeitamente uniforme para cada partícula dentro da cama de material em rotação pode ser um desafio. Para aplicações que exigem extrema precisão térmica, um forno de tipo descontínuo menor pode ser mais apropriado, embora à custa da produção.

Flexibilidade da Matéria-Prima

Uma grande vantagem dos fornos rotativos é a sua capacidade de lidar com uma ampla variedade de tipos de matérias-primas, desde pós finos e lodos até sólidos granulares e até materiais de sucata. A sua construção robusta garante uma longa vida útil mesmo em ambientes exigentes.

Fazer a Escolha Certa para o Seu Objetivo

Para selecionar o processo térmico correto, deve primeiro definir a sua transformação de material desejada.

- Se o seu foco principal é remover água ou contaminantes voláteis: Um processo perto de 500°C é ideal para dessorção térmica e desidratação profunda sem alterar fundamentalmente o material base.

- Se o seu foco principal é criar novas estruturas minerais (como cimento): Você precisa de um processo de calcinação de temperatura muito mais alta (tipicamente >900°C) que force uma reação química completa.

- Se o seu foco principal é processar um material sensível que não pode ser contaminado: Um forno de aquecimento indireto é inegociável para proteger a pureza do produto e controlar a atmosfera.

Combinar o processo térmico com o ponto de transformação específico do seu material é a chave para o sucesso do aquecimento industrial.

Tabela Resumo:

| Aplicação | Processo Chave | Benefícios |

|---|---|---|

| Secagem de Lodo | Dessorção Térmica | Produz fertilizante, transforma resíduos em valor |

| Purificação de Pó | Remoção de Voláteis | Melhora a pureza, por exemplo, pós de carbono |

| Queima de Resina | Polimerização Parcial | Ativa propriedades sem degradação |

| Desidratação de Materiais | Remoção Profunda de Água | Remove água ligada para produtos estáveis |

Pronto para otimizar o seu processamento térmico com precisão? Aproveitando a excecional I&D e o fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer precisamente os requisitos experimentais únicos. Quer precise de secagem eficiente de lodo ou processamento de pó puro, oferecemos soluções personalizadas para resultados superiores. Contacte-nos hoje para discutir as suas necessidades e elevar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência