Na intersecção da metalurgia e da ciência dos materiais, os compostos intermetálicos representam uma classe única de materiais formados a partir de um arranjo atômico preciso e ordenado de dois ou mais elementos metálicos. A Deposição Química a Vapor (CVD) é um processo de fabricação sofisticado usado para aplicar esses compostos como filmes finos de alto desempenho, criando superfícies com propriedades que superam em muito as dos metais individuais.

O verdadeiro poder dessa combinação reside no uso da precisão em nível atômico da CVD para criar revestimentos intermetálicos com dureza excepcional, alta resistência à temperatura e resistência à corrosão – propriedades muitas vezes impossíveis de alcançar com ligas a granel convencionais.

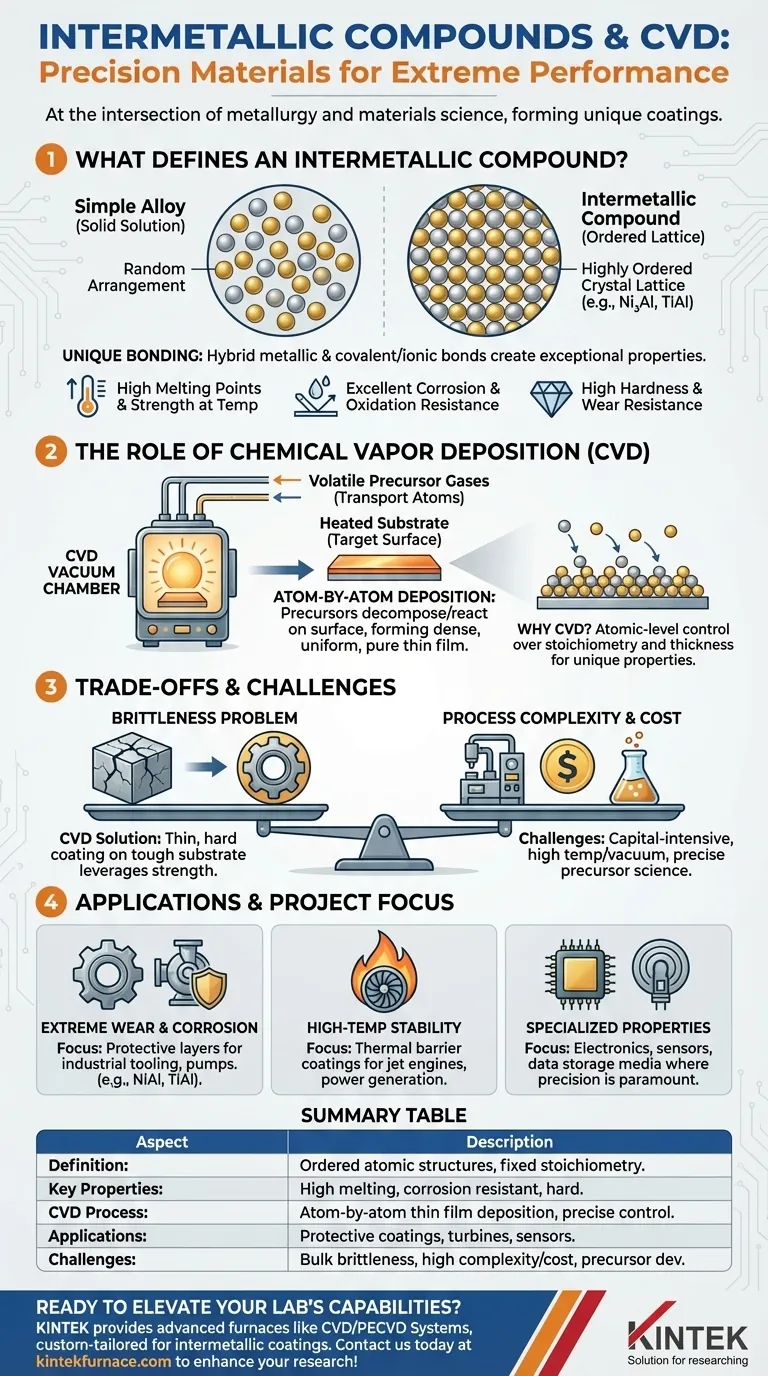

O que Define um Composto Intermetálico?

Compostos intermetálicos não são simplesmente misturas de metais. Sua estrutura distinta e ordenada é a fonte de suas propriedades altamente desejáveis, e às vezes desafiadoras.

Além das Ligas Simples

Ao contrário de uma liga típica, que é uma solução sólida com um arranjo aleatório de átomos, um composto intermetálico possui uma rede cristalina altamente ordenada. Átomos dos diferentes metais ocupam sítios específicos e previsíveis dentro da estrutura cristalina, muitas vezes em proporções estequiométricas fixas (por exemplo, Ni₃Al ou TiAl).

Uma Estrutura de Ligação Única

A ligação dentro dos intermetálicos é um híbrido, exibindo características de ligações metálicas e covalentes/iônicas. Essa natureza única é o que lhes confere propriedades tanto de metais (como condutividade térmica) quanto de cerâmicas (como alta dureza e fragilidade).

Principais Propriedades de Interesse

A estrutura ordenada dos intermetálicos resulta em uma poderosa combinação de propriedades físicas, incluindo:

- Altos pontos de fusão e resistência a temperaturas elevadas.

- Excelente resistência à corrosão e oxidação.

- Alta dureza e resistência ao desgaste.

O Papel da Deposição Química a Vapor (CVD)

CVD não é apenas um método de revestimento; é uma técnica de fabricação precisa, de baixo para cima, perfeitamente adequada para criar filmes intermetálicos de alta pureza.

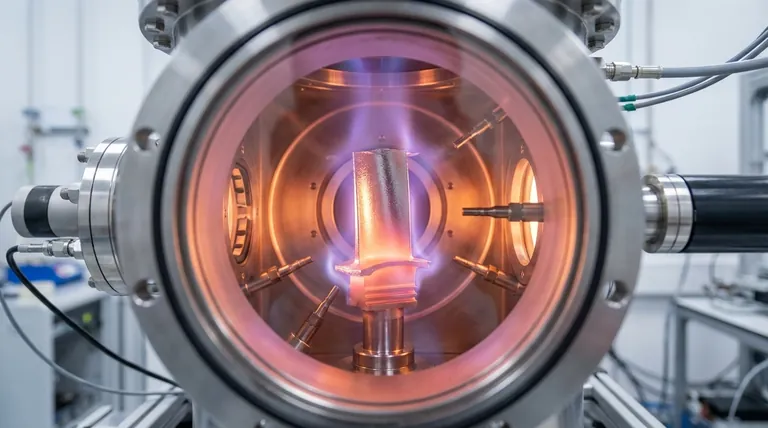

Compreendendo o Processo CVD

CVD é um processo realizado em uma câmara de vácuo onde gases precursores voláteis, contendo os elementos metálicos necessários, são introduzidos. Esses gases não são o material final em si, mas são projetados para transportar os átomos para a superfície alvo.

Deposição Átomo por Átomo

O substrato (a peça a ser revestida) é aquecido, fazendo com que os gases precursores se decomponham ou reajam em sua superfície. Isso deposita o material desejado átomo por átomo ou molécula por molécula, formando um filme fino denso, uniforme e altamente puro. O processo não requer cura subsequente.

Por que Usar CVD para Intermetálicos?

A CVD oferece o controle em nível atômico necessário para formar a estrutura cristalina precisa e ordenada de um intermetálico. Ao gerenciar cuidadosamente as taxas de fluxo de gás, temperatura e pressão, os engenheiros podem ditar precisamente a composição química (estequiometria) e a espessura do filme, o que é fundamental para alcançar suas propriedades únicas.

Compreendendo os Compromissos e Desafios

Embora poderosa, a combinação de intermetálicos e CVD é reservada para aplicações exigentes devido a várias complexidades inerentes.

O Problema da Fragilidade

Muitos compostos intermetálicos são notoriamente frágeis em sua forma a granel, o que limita seu uso como componentes estruturais. No entanto, quando aplicados como um revestimento fino e duro via CVD, a tenacidade do substrato subjacente compensa essa fragilidade, aproveitando os pontos fortes do intermetálico sem sua principal fraqueza.

Complexidade e Custo do Processo

A CVD é um processo sofisticado e intensivo em capital. Requer sistemas de vácuo, altas temperaturas e manuseio cuidadoso de gases precursores, tornando-o mais caro do que os métodos tradicionais de galvanoplastia ou pulverização térmica.

Ciência de Materiais Precursores

Desenvolver e selecionar os gases precursores corretos é um desafio significativo. Os produtos químicos devem ser voláteis o suficiente para serem transportados como gás, mas estáveis o suficiente para não se decompor prematuramente, tudo isso enquanto reagem de forma previsível no substrato para formar o composto intermetálico exato desejado.

Como Aplicar Isso ao Seu Projeto

Decidir usar um revestimento intermetálico CVD depende inteiramente se as demandas de desempenho do seu componente justificam a complexidade e o custo.

- Se o seu foco principal é resistência extrema ao desgaste e corrosão: Considere revestimentos intermetálicos como alumineto de níquel (NiAl) ou alumineto de titânio (TiAl) para camadas protetoras em ferramentas industriais, componentes de bombas ou equipamentos de processamento químico.

- Se o seu foco principal é estabilidade em alta temperatura: Intermetálicos depositados por CVD são uma excelente escolha para revestimentos de barreira térmica em pás de turbinas em motores a jato e sistemas de geração de energia, onde protegem o metal base do calor extremo.

- Se o seu foco principal são propriedades eletrônicas ou magnéticas especializadas: Certos filmes finos intermetálicos criados via CVD são essenciais para a fabricação de sensores avançados, mídias de armazenamento de dados e componentes semicondutores onde a precisão é primordial.

Ao combinar as propriedades únicas dos materiais intermetálicos com a precisão de fabricação da CVD, os engenheiros podem desenvolver soluções avançadas de superfície que resolvem problemas que materiais convencionais não conseguem.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Definição | Estruturas atômicas ordenadas de dois ou mais metais com estequiometria fixa (por exemplo, Ni₃Al). |

| Propriedades Chave | Altos pontos de fusão, resistência a altas temperaturas, resistência à corrosão/oxidação, dureza e resistência ao desgaste. |

| Processo CVD | Usa gases precursores para deposição átomo por átomo, formando filmes finos puros e uniformes com controle preciso. |

| Aplicações | Revestimentos protetores para ferramentas, pás de turbinas, sensores e semicondutores em ambientes exigentes. |

| Desafios | Fragilidade na forma a granel, alta complexidade do processo, custo e requisitos de desenvolvimento de precursores. |

Pronto para elevar as capacidades do seu laboratório com soluções personalizadas de fornos de alta temperatura? Na KINTEK, aproveitamos a excepcional P&D e a fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante que eles atendam precisamente às suas necessidades experimentais exclusivas para revestimentos intermetálicos e além. Entre em contato conosco hoje para discutir como podemos aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura