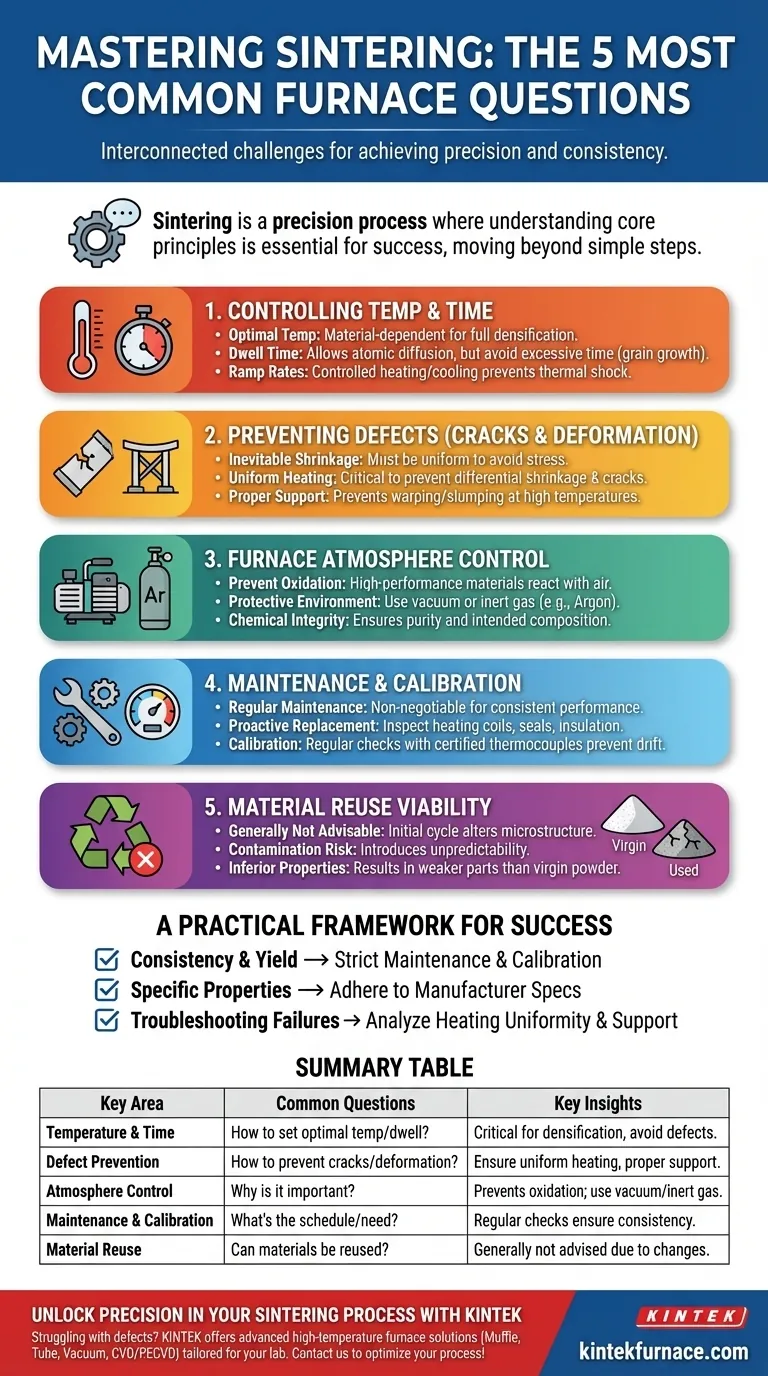

As perguntas mais comuns sobre fornos de sinterização giram em torno de cinco áreas-chave: definir a temperatura e o tempo ótimos, prevenir rachaduras ou deformações nas peças, controlar a atmosfera do forno, estabelecer um cronograma de manutenção e a viabilidade de reutilizar materiais sinterizados. Essas perguntas surgem porque a sinterização é um processo de precisão onde pequenos desvios podem levar à falha completa, tornando uma compreensão profunda dos princípios essenciais para o sucesso.

As perguntas frequentes sobre sinterização não são dúvidas isoladas; são partes interligadas de um único e fundamental desafio. Dominar o processo de sinterização significa ir além das simples etapas operacionais para entender como a temperatura, o tempo e a atmosfera influenciam coletivamente a estrutura e a integridade final do material.

Controlando as Variáveis Centrais: Temperatura e Tempo

Os parâmetros mais fundamentais em qualquer ciclo de sinterização são a temperatura e o tempo. Eles são os principais impulsionadores da transformação física que transforma um pó compactado em uma peça densa e sólida.

Por que a Temperatura de Sinterização é Crítica

A sinterização funciona aquecendo um material a uma temperatura logo abaixo do seu ponto de fusão. Essa alta energia térmica excita os átomos, permitindo que eles se difundam pelas fronteiras das partículas de pó individuais e as liguem.

A temperatura ideal é totalmente dependente do material. Uma temperatura adequada para uma cerâmica, como a zircônia, pode ser completamente errada para um metal em pó ou outro tipo de cerâmica, levando a uma densificação incompleta ou à fusão.

O Papel do Tempo de Sinterização (Tempo de Permanência)

O tempo, especificamente o "tempo de permanência" gasto na temperatura máxima de sinterização, permite que o processo de difusão atômica progrida. Um tempo insuficiente resulta em uma peça porosa e fraca porque as ligações atômicas não se formaram completamente.

No entanto, um tempo excessivo pode ser igualmente prejudicial. Pode levar ao crescimento indesejado de grãos dentro da microestrutura do material, o que geralmente degrada propriedades mecânicas como resistência e dureza.

A Relação Entre Taxas de Aquecimento/Resfriamento

A taxa na qual o forno aumenta e diminui a temperatura máxima também é uma variável crítica. Um aquecimento muito rápido pode introduzir choque térmico e tensões internas, que são uma causa primária de defeitos.

Prevenção de Defeitos de Sinterização: Rachaduras e Deformação

Sinterizar uma peça com sucesso significa mais do que apenas torná-la sólida; significa atingir a forma final desejada sem quaisquer falhas estruturais.

A Causa Raiz: Retração Inevitável

Durante a sinterização, à medida que as partículas de pó se fundem e os poros são eliminados, a peça geral encolhe. Esta é uma parte natural e esperada do processo, com materiais como a zircônia passando por uma retração significativa e previsível.

O desafio não é a retração em si, mas garantir que ela ocorra de forma uniforme em toda a peça.

Como o Aquecimento Não Uniforme Causa Estresse

Se uma seção de uma peça aquece ou resfria mais rapidamente do que outra, ela encolherá em uma taxa diferente. Essa retração diferencial cria um imenso estresse interno. Quando esse estresse excede a resistência do material a essa temperatura elevada, ele se alivia formando uma rachadura.

A Importância do Suporte Adequado

Nas temperaturas de sinterização, os materiais perdem uma quantidade significativa de sua rigidez. Sem estruturas de suporte adequadas, uma peça pode ceder, empenar ou deformar sob seu próprio peso, arruinando sua precisão dimensional.

O Papel Crítico da Atmosfera do Forno

O ambiente dentro do forno é tão importante quanto a temperatura. Em temperaturas tão altas, os materiais são extremamente reativos, e condições atmosféricas descontroladas podem arruinar o produto.

Prevenção de Oxidação e Contaminação

A maioria dos materiais de alto desempenho oxidará facilmente se aquecidos na presença de ar. Essa oxidação pode alterar a composição química do material e degradar severamente suas propriedades.

Para evitar isso, a sinterização é frequentemente realizada em condições de alto vácuo ou sob uma atmosfera protetora de gás inerte, como o argônio. Isso garante que o material reaja apenas consigo mesmo, e não com o ambiente.

Garantindo a Integridade Química

O objetivo do controle da atmosfera é manter a pureza química e a composição pretendida do material. Uma atmosfera controlada, seja a vácuo ou gás inerte, produz um produto final altamente compactado e puro com as propriedades desejadas.

Compreendendo as Trocas e Melhores Práticas

A excelência operacional na sinterização requer o equilíbrio entre velocidade e custo versus qualidade e consistência. É aqui que a manutenção e a calibração se tornam críticas.

Desempenho vs. Longevidade: A Questão da Manutenção

A manutenção regular não é uma tarefa opcional; é um requisito para um desempenho consistente. Ignorá-la pode economizar tempo no curto prazo, mas leva à variabilidade do processo, lotes falhos e, eventualmente, à falha do forno.

Elementos como bobinas de aquecimento, isolamento e selos a vácuo degradam-se com o tempo e devem ser inspecionados e substituídos proativamente.

Por que a Calibração Não é Negociável

A leitura do controlador de temperatura de um forno pode desviar com o tempo. Um forno ajustado para 1500°C pode, na verdade, estar funcionando a 1480°C ou 1520°C. Esse desvio é muitas vezes suficiente para arruinar um lote.

A calibração regular, usando um termopar certificado, garante que a temperatura definida é a verdadeira temperatura dentro da câmara, o que é a pedra angular de um processo repetível.

A Questão da Reutilização de Materiais

Embora a reciclagem seja uma pergunta comum, a reutilização de material previamente sinterizado geralmente não é aconselhável para aplicações de alto desempenho. O ciclo de sinterização inicial altera fundamentalmente a microestrutura do material e pode introduzir contaminação.

Tentar ressinterizar esse material levará a resultados imprevisíveis e provavelmente produzirá uma peça com propriedades inferiores em comparação com uma feita de pó virgem.

Uma Estrutura Prática para o Sucesso da Sinterização

Para passar de fazer perguntas comuns para alcançar resultados consistentes, concentre seus esforços com base em seu objetivo principal.

- Se o seu foco principal é consistência e alto rendimento: Priorize um cronograma rigoroso de manutenção e calibração e implemente taxas de aquecimento e resfriamento controladas e conservadoras.

- Se o seu foco principal é alcançar propriedades específicas do material: Adira precisamente às especificações do fabricante do material para temperatura, tempo de permanência e atmosfera necessária.

- Se o seu foco principal é solucionar falhas como rachaduras: Analise a uniformidade dos seus ciclos de aquecimento/resfriamento e a adequação da estrutura de suporte da peça dentro do forno.

Em última análise, dominar a sinterização vem de tratar o forno não como um forno simples, mas como um instrumento de precisão.

Tabela Resumo:

| Área Chave | Perguntas Comuns | Insights Chave |

|---|---|---|

| Temperatura & Tempo | Como definir a temperatura e o tempo de permanência ideais? | Dependente do material; crítico para densificação e prevenção de defeitos. |

| Prevenção de Defeitos | Como prevenir rachaduras e deformações? | Garanta aquecimento uniforme e suporte adequado da peça para gerenciar a retração. |

| Controle de Atmosfera | Por que a atmosfera do forno é importante? | Previne a oxidação; use vácuo ou gases inertes para pureza. |

| Manutenção & Calibração | Qual é o cronograma de manutenção e a necessidade de calibração? | Verificações regulares garantem consistência e previnem a variabilidade do processo. |

| Reutilização de Material | Materiais sinterizados podem ser reutilizados? | Geralmente não é aconselhável devido a mudanças microestruturais e contaminação. |

Desbloqueie a Precisão no Seu Processo de Sinterização com a KINTEK

Lutando com defeitos de sinterização ou resultados inconsistentes? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para o seu laboratório. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais únicas. Seja você focado em consistência, propriedades específicas do material ou solução de problemas, entregamos equipamentos confiáveis e de alto desempenho para aprimorar seus resultados.

Entre em contato conosco hoje para discutir como nossos fornos de sinterização podem otimizar seu processo e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?