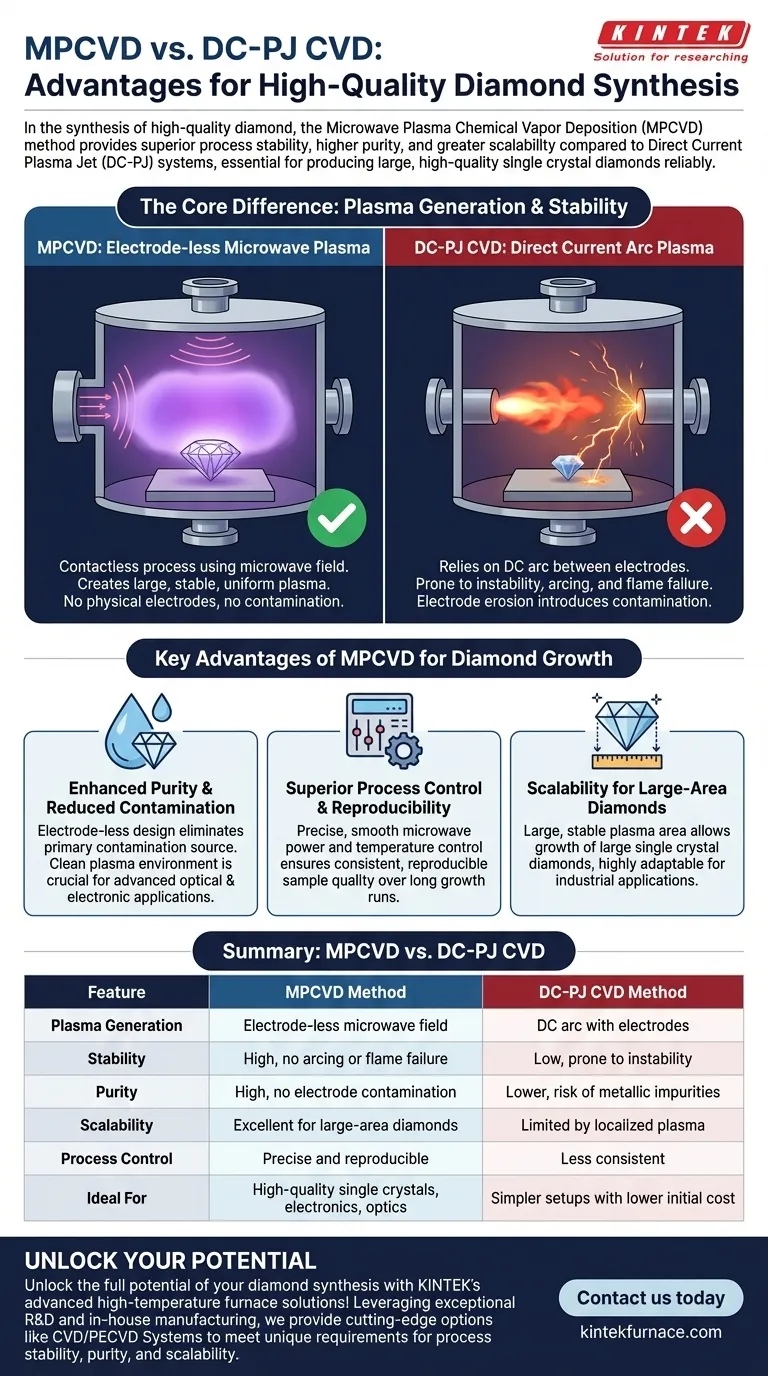

Na síntese de diamante de alta qualidade, o método MPCVD apresenta várias vantagens distintas sobre o DC-PJ CVD. Especificamente, a Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) oferece estabilidade de processo superior, maior pureza e maior escalabilidade ao evitar as instabilidades inerentes, como arqueamento e falha de chama, que são comuns em sistemas de Jato de Plasma de Corrente Contínua (DC-PJ). Esta estabilidade é fundamental para produzir diamantes monocristalinos grandes e de alta qualidade de forma confiável.

A diferença fundamental reside na forma como o plasma é gerado. O MPCVD usa um campo de micro-ondas sem eletrodos para criar um plasma grande, estável e puro, enquanto o DC-PJ CVD depende de um arco de corrente contínua que é propenso a instabilidade e pode introduzir contaminação, impactando diretamente a qualidade final do diamante.

A Diferença Central: Geração e Estabilidade do Plasma

As vantagens fundamentais do MPCVD decorrem do seu método de geração e manutenção do plasma, que contrasta fortemente com a mecânica de um sistema DC-PJ.

MPCVD: Plasma de Micro-ondas Sem Eletrodos

O MPCVD utiliza energia de micro-ondas para excitar os gases do processo para um estado de plasma. Este processo é sem contato, o que significa que não há eletrodos físicos dentro da câmara de reação.

Este design sem eletrodos permite a criação de uma área de plasma grande, uniforme e excepcionalmente estável. Esta estabilidade é crucial para o crescimento consistente do diamante por longos períodos.

DC-PJ CVD: Plasma de Arco de Corrente Contínua

Em contraste, o método DC-PJ gera plasma criando um arco elétrico entre dois eletrodos, que então é expelido como um "jato".

Esta dependência de um arco de corrente contínua introduz desafios operacionais significativos. O processo é suscetível a arqueamento e falha de chama, o que pode causar mudanças abruptas de temperatura e pressão.

Vantagens Chave do MPCVD para o Crescimento de Diamante

A estabilidade e a pureza inerentes ao método MPCVD traduzem-se em benefícios tangíveis para a produção de filmes de diamante e monocristais de alta qualidade.

Pureza Aprimorada e Contaminação Reduzida

Como o processo MPCVD é sem eletrodos, ele elimina uma fonte primária de contaminação. Em sistemas DC, os eletrodos podem erodir com o tempo, introduzindo impurezas metálicas no diamante.

O ambiente de plasma limpo em um reator MPCVD é um fator chave para alcançar a alta pureza necessária para aplicações ópticas e eletrônicas avançadas.

Controle de Processo Superior e Reprodutibilidade

Os sistemas MPCVD permitem o ajuste suave e contínuo da potência de micro-ondas e um controle preciso e estável da temperatura da reação.

Este nível de controle garante qualidade de amostra reprodutível de uma corrida de crescimento para a próxima. Os sistemas DC-PJ, com seu potencial para instabilidade de arco, não podem oferecer o mesmo grau de consistência.

Escalabilidade para Diamantes de Grande Área

A capacidade do MPCVD de gerar uma área de plasma grande e estável é essencial para o crescimento de diamantes monocristalinos de grande porte.

O design modular e escalável da tecnologia MPCVD torna-o altamente adaptável para aplicações industriais que exigem deposição em substratos maiores, uma vantagem significativa sobre o jato de plasma DC mais localizado.

Entendendo as Compensações e Limitações

Embora o MPCVD seja tecnologicamente superior para síntese de alta qualidade, é importante entender o contexto operacional e os desafios associados a ambos os métodos.

O Problema do Arqueamento no DC-PJ CVD

O principal inconveniente do DC-PJ CVD é a sua instabilidade. O arqueamento súbito ou a falha de chama podem causar choque térmico no substrato.

Este choque pode fazer com que as sementes de cristal caiam do substrato, terminando imediatamente a corrida de crescimento e destruindo o produto. Isso torna as deposições longas e ininterruptas extremamente desafiadoras.

Complexidade Potencial e Custo do MPCVD

Os sistemas MPCVD são equipamentos sofisticados. Embora descritos como econômicos para produção de alta qualidade, o investimento de capital inicial pode ser maior do que para configurações DC-PJ mais simples.

A compensação é clara: o MPCVD requer um investimento inicial maior para um processo que oferece estabilidade, reprodutibilidade muito superiores e, em última análise, um produto final de maior qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

A sua escolha de tecnologia deve ser guiada pelos requisitos do seu produto final de qualidade, tamanho e pureza.

- Se o seu foco principal é produzir diamantes monocristalinos grandes e de alta pureza: O MPCVD é a escolha superior devido à sua estabilidade de processo incomparável, controle e design sem eletrodos.

- Se o seu foco principal é a confiabilidade do processo e corridas de crescimento longas e ininterruptas: A capacidade do MPCVD de evitar arqueamento e falha de chama o torna muito mais confiável do que o DC-PJ CVD para produção consistente.

- Se você precisa da mais alta qualidade de material possível para eletrônica ou óptica: O ambiente livre de contaminação de um reator MPCVD é inegociável.

Compreender estas diferenças fundamentais na geração de plasma permite que você selecione a tecnologia que melhor se alinha com seus objetivos de qualidade, escala e confiabilidade.

Tabela de Resumo:

| Característica | Método MPCVD | Método DC-PJ CVD |

|---|---|---|

| Geração de Plasma | Campo de micro-ondas sem eletrodos | Arco de corrente contínua com eletrodos |

| Estabilidade | Alta, sem arqueamento ou falha de chama | Baixa, propenso a instabilidade |

| Pureza | Alta, sem contaminação por eletrodos | Menor, risco de impurezas metálicas |

| Escalabilidade | Excelente para diamantes de grande área | Limitada pelo plasma localizado |

| Controle de Processo | Preciso e reprodutível | Menos consistente |

| Ideal Para | Cristais únicos de alta qualidade, eletrônica, óptica | Configurações mais simples com custo inicial menor |

Desbloqueie todo o potencial da sua síntese de diamante com as soluções avançadas de forno de alta temperatura da KINTEK!

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de ponta como Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, oferecendo estabilidade de processo superior, pureza e escalabilidade para o crescimento de diamante de alta qualidade.

Pronto para aumentar a eficiência do seu laboratório e obter resultados confiáveis? Contate-nos hoje para discutir como nossas soluções personalizadas podem beneficiar seus projetos!

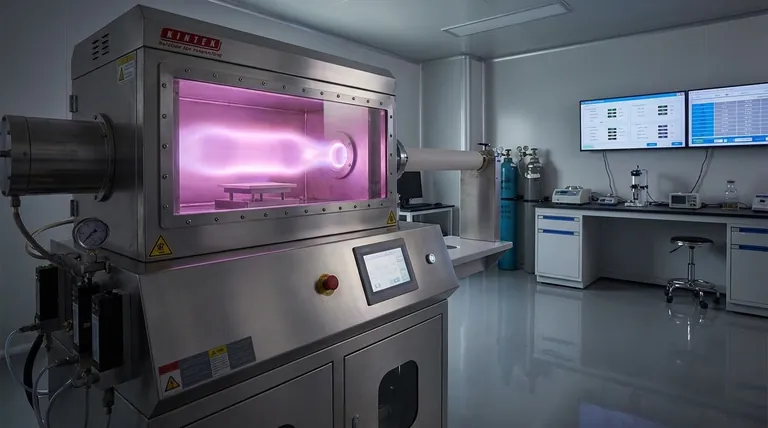

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais