Para a fusão de alumínio, os fornos de indução oferecem uma combinação de velocidade, eficiência e controle de qualidade que é difícil de igualar com os métodos tradicionais. Ao gerar calor diretamente dentro do próprio metal, esta tecnologia proporciona taxas de fusão rápidas, gerenciamento preciso da temperatura e um ambiente mais limpo que preserva a integridade do produto final.

A principal vantagem dos fornos de indução não é apenas uma lista de benefícios, mas uma mudança fundamental na forma como o calor é aplicado. Ao usar campos eletromagnéticos em vez de combustão externa, você obtém controle direto sobre o processo de fusão, o que se traduz em maior qualidade, maior velocidade e melhor custo-benefício.

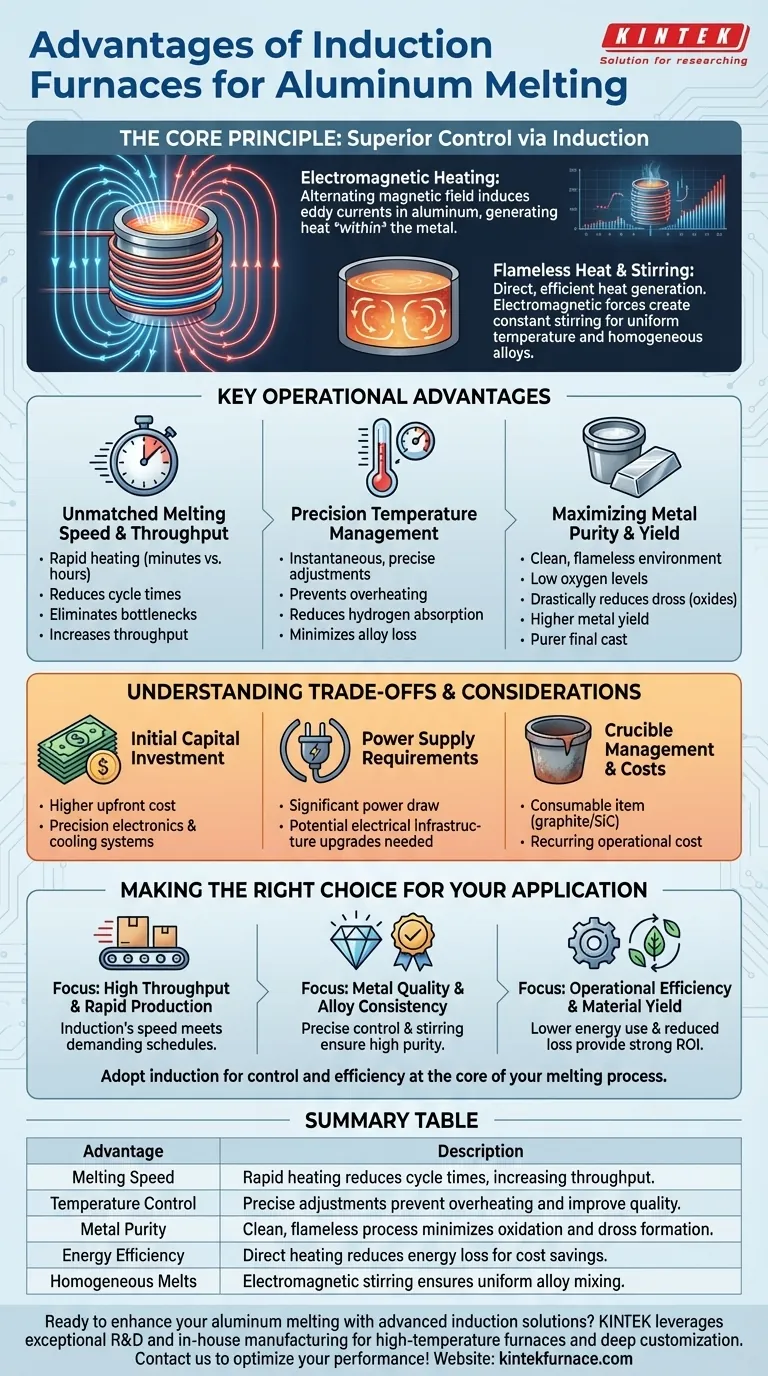

O Princípio Central: Como a Indução Oferece Controle Superior

Para entender as vantagens, você deve primeiro entender o mecanismo. Os fornos de indução não queimam combustível para criar calor; eles usam eletricidade para gerá-lo diretamente dentro do material que está sendo fundido.

Aquecimento Eletromagnético Explicado

Um forno de indução usa uma bobina potente para criar um campo magnético rapidamente alternado. Quando um material condutor como o alumínio é colocado dentro deste campo, ele induz fortes correntes elétricas, conhecidas como correntes parasitas, a fluir dentro do metal. A resistência natural do alumínio a essas correntes gera calor intenso e rápido.

O Benefício do Calor Sem Chama e Sem Contato

Como o calor é gerado dentro do alumínio, o processo é incrivelmente rápido e eficiente. Não há necessidade de aquecer a câmara ou o cadinho primeiro e esperar que esse calor seja transferido para a carga. Este método de aquecimento direto minimiza a perda de energia para o ambiente circundante.

Agitação Inerente para Fusões Homogêneas

As mesmas forças eletromagnéticas que geram calor também criam uma ação de agitação dentro do metal fundido. Essa circulação constante e suave garante uma temperatura uniforme em toda a fusão e mistura automaticamente as ligas, levando a um produto final altamente consistente e homogêneo, sem agitadores mecânicos.

Principais Vantagens Operacionais para Fundições de Alumínio

O princípio de aquecimento exclusivo da indução se traduz diretamente em benefícios operacionais tangíveis que abordam desafios comuns na fusão de alumínio.

Velocidade de Fusão e Produtividade Inigualáveis

Os sistemas de indução podem levar uma carga ao seu ponto de fusão em minutos, às vezes segundos, em vez de horas. Essa redução drástica no tempo de ciclo permite um fluxo de trabalho mais contínuo, elimina gargalos de produção e aumenta significativamente a produtividade geral de uma instalação.

Gerenciamento Preciso da Temperatura

A indução permite ajustes de temperatura quase instantâneos e altamente precisos. Esse controle é crítico para o alumínio, pois evita o superaquecimento, que pode levar ao aumento da absorção de hidrogênio, formação de escória e perda de elementos de liga valiosos.

Maximizando a Pureza e o Rendimento do Metal

Como não há combustão, o ambiente de fusão é excepcionalmente limpo e possui níveis muito baixos de oxigênio. Isso reduz drasticamente a formação de óxidos (escória), resultando em um maior rendimento de metal do seu material de carga e um vazamento final mais puro. Os cadinhos especializados de cerâmica ou grafite usados também evitam a contaminação.

Compreendendo as Trocas e Considerações

Embora poderosa, a tecnologia de indução não é uma solução universal sem seu próprio conjunto de considerações. Reconhecer isso é fundamental para tomar uma decisão de investimento sólida.

Investimento de Capital Inicial

Os sistemas de fornos de indução geralmente exigem um investimento de capital inicial maior em comparação com os fornos tradicionais a gás. A eletrônica de precisão, as fontes de alimentação e os sistemas de resfriamento contribuem para esse custo inicial.

Requisitos de Fornecimento de Energia

Esses fornos consomem uma quantidade significativa de energia elétrica. As instalações podem precisar atualizar sua infraestrutura elétrica para suportar as demandas do sistema, o que pode ser um custo de projeto adicional e substancial.

Gerenciamento e Custos do Cadinho

O cadinho, que contém o alumínio fundido, é um item consumível com vida útil finita. Feitos de materiais como grafite ou carboneto de silício, esses cadinhos representam um custo operacional recorrente que deve ser considerado em qualquer análise de custo total de propriedade.

Fazendo a Escolha Certa para Sua Aplicação de Alumínio

A decisão de usar um forno de indução deve estar alinhada com seus objetivos e prioridades de produção específicos.

- Se seu foco principal é alta produtividade e produção rápida: A velocidade de fusão incomparável da indução é sua vantagem decisiva para atender a cronogramas de produção exigentes.

- Se seu foco principal é a qualidade do metal e a consistência da liga: O controle preciso da temperatura e a agitação eletromagnética inerente da indução são críticos para criar fusões homogêneas e de alta pureza.

- Se seu foco principal é a eficiência operacional e o rendimento do material: O menor consumo de energia e a perda de metal significativamente reduzida por oxidação geralmente proporcionam um forte retorno sobre o investimento inicial.

Em última análise, adotar a tecnologia de indução é uma decisão estratégica para priorizar o controle e a eficiência no centro do seu processo de fusão.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Velocidade de Fusão | O aquecimento rápido reduz os tempos de ciclo, aumentando a produtividade. |

| Controle de Temperatura | Ajustes precisos evitam o superaquecimento e melhoram a qualidade. |

| Pureza do Metal | Processo limpo e sem chama minimiza a oxidação e a formação de escória. |

| Eficiência Energética | O aquecimento direto reduz a perda de energia para economia de custos. |

| Fusões Homogêneas | A agitação eletromagnética garante a mistura uniforme da liga. |

Pronto para aprimorar seu processo de fusão de alumínio com soluções avançadas de fornos de indução? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem soluções precisas para suas necessidades exclusivas, proporcionando maior produtividade, qualidade superior do metal e eficiência operacional. Entre em contato conosco hoje para discutir como podemos otimizar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas