O tempo necessário para um ciclo de queima de cerâmica dentária não é um número único. Embora um programa específico possa variar de menos de uma hora para uma simples vitrificação a muitas horas para a sinterização completa da zircônia, o tempo total de processamento é ditado pelo material cerâmico específico, pela espessura da restauração e pelo número de estágios de queima necessários para concluir o caso.

A duração de um ciclo de queima é uma função da ciência dos materiais, não apenas uma questão de agendamento. Cada estágio — da secagem ao aquecimento e resfriamento — é precisamente cronometrado para garantir que a cerâmica atinja sua força máxima e as propriedades estéticas pretendidas, sem introduzir estresse interno ou defeitos.

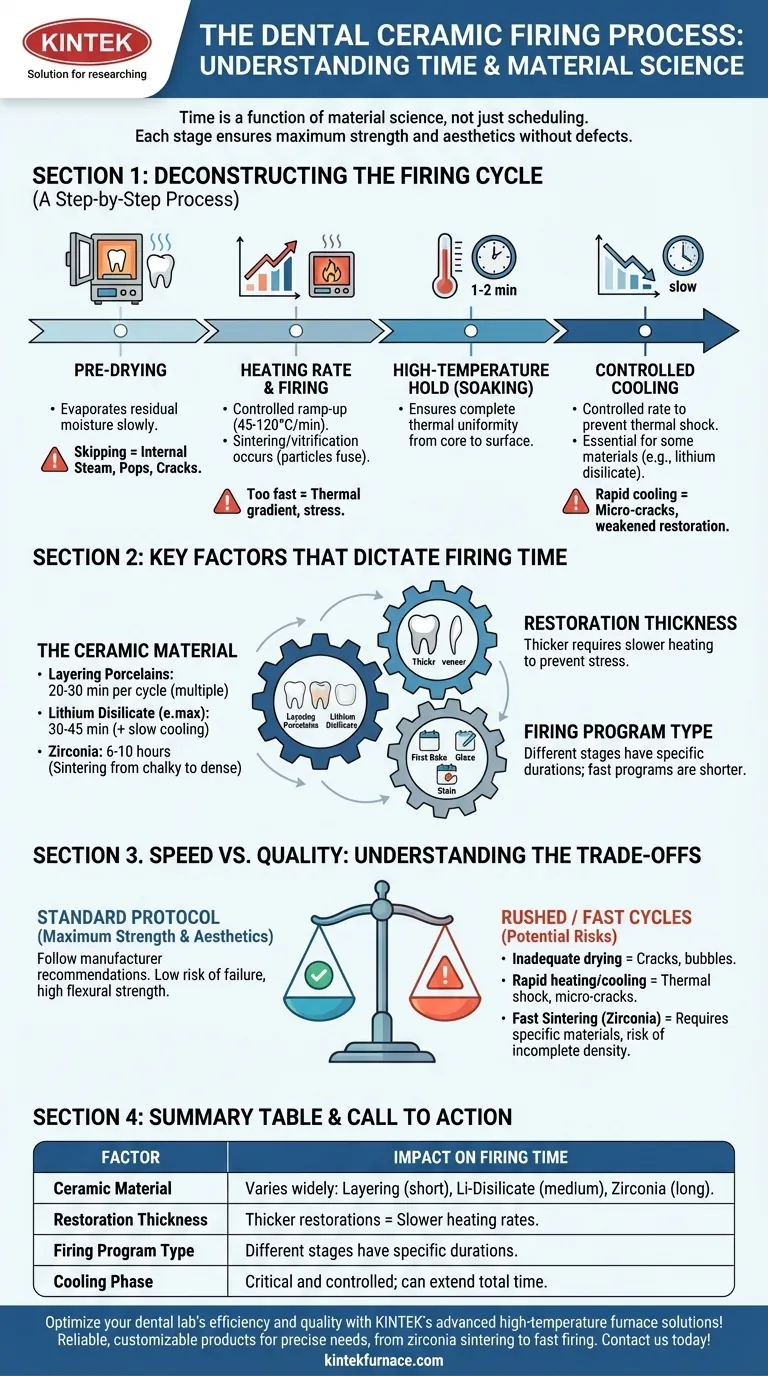

Desvendando o Ciclo de Queima: Um Processo Passo a Passo

Um ciclo de queima é um processo térmico altamente controlado com estágios distintos. Entender o propósito de cada estágio esclarece por que o investimento de tempo é necessário.

Estágio 1: Pré-secagem

Antes que a porta do forno se feche, a restauração é colocada na abertura. Este estágio de pré-secagem permite que a umidade residual do acúmulo de cerâmica ou dos líquidos de coloração evapore lentamente.

Pular ou apressar esta etapa pode fazer com que a umidade se transforme em vapor dentro da cerâmica durante o aquecimento, levando a estalos, rachaduras ou porosidade interna.

Estágio 2: Taxa de Aquecimento e Queima

Uma vez concluída a secagem, a temperatura do forno aumenta a uma taxa controlada (por exemplo, 45°C a 120°C por minuto). Esta taxa é crítica.

O forno então atinge e mantém uma alta temperatura específica. É aqui que ocorre a sinterização ou vitrificação — o processo em que as partículas de cerâmica se fundem para criar uma estrutura densa, forte e translúcida.

Estágio 3: Manutenção em Alta Temperatura (Imersão)

Muitos programas incluem um tempo de "retenção" ou "imersão" na temperatura máxima por um a dois minutos.

Este breve período garante que toda a restauração, do seu núcleo à sua superfície, atinja completa uniformidade térmica, garantindo uma cerâmica totalmente madura.

Estágio 4: Resfriamento Controlado

O resfriamento é tão crítico quanto o aquecimento. O forno deve esfriar a uma taxa controlada para evitar choque térmico, o que pode introduzir microfissuras e enfraquecer significativamente a restauração final.

Alguns materiais, como o dissilicato de lítio, requerem uma fase de resfriamento muito lenta e controlada para permitir o crescimento adequado dos cristais, o que é essencial para sua alta resistência.

Fatores Chave que Ditam o Tempo de Queima

Os parâmetros de tempo exatos para as etapas acima são determinados por três variáveis principais.

O Material Cerâmico

Este é o fator mais importante. Materiais diferentes têm necessidades de processamento fundamentalmente diferentes.

- Porcelanas de Camadas (Feldspáticas): Geralmente têm múltiplos ciclos de queima relativamente curtos (20-30 minutos cada) para as camadas opaca, de dentina e de esmalte, seguidos por uma queima de vitrificação.

- Dissilicato de Lítio (por exemplo, e.max): Uma queima de prensagem ou cristalização pode levar de 30 a 45 minutos, mas a fase crítica de resfriamento lento pode estender o tempo total no forno.

- Zircônia: Este material requer o ciclo mais longo. A sinterização de uma restauração de zircônia de contorno total, de seu estado pré-sinterizado e gessoso para sua forma final e densa, é um processo que leva de 6 a 10 horas em um forno convencional.

A Espessura e Massa da Restauração

Uma coroa molar espessa requer uma taxa de aquecimento mais lenta do que uma faceta fina. Isso garante que o centro da restauração aqueça no mesmo ritmo que a superfície.

Aquecer muito rapidamente cria um gradiente térmico, induzindo estresse que pode comprometer a integridade da restauração antes mesmo de ser entregue ao paciente.

O Tipo de Programa de Queima

Uma única restauração passa por múltiplos ciclos de queima distintos.

Uma primeira queima para a camada opaca ou de corpo é diferente de uma queima de vitrificação final, projetada para criar uma superfície lisa e não porosa e que é frequentemente muito mais curta. Queimas de correção e ciclos de mancha/vitrificação têm seus próprios requisitos de tempo específicos e mais curtos.

Entendendo as Trocas: Velocidade vs. Qualidade

Embora os fornos modernos ofereçam programas de queima "rápidos", é fundamental entender as concessões envolvidas. Desviar do protocolo padrão do fabricante pode ter consequências diretas.

O Risco da Secagem Apressada

A secagem inadequada é uma fonte comum de falha. A pressão de vapor resultante pode causar rachaduras ou bolhas visíveis na superfície, exigindo uma refação completa da restauração.

O Perigo do Aquecimento e Resfriamento Rápidos

Aquecer ou resfriar muito rapidamente induz choque térmico. Embora a restauração possa parecer intacta, ela pode conter estresses internos e microfissuras que reduzem drasticamente sua resistência à flexão a longo prazo e aumentam o risco de falha clínica.

A Ressalva do Programa de "Queima Rápida"

Ciclos de sinterização rápidos para zircônia podem reduzir o tempo de 8+ horas para cerca de 2-3 horas. No entanto, esses programas geralmente exigem materiais de zircônia específicos e compatíveis.

O uso de um ciclo rápido com um material convencional pode não atingir a densidade total, impactando potencialmente tanto a resistência quanto a translucidez. Verifique sempre se o material é explicitamente aprovado pelo seu fabricante para um determinado ciclo de velocidade.

Fazendo a Escolha Certa para o Seu Objetivo

O tempo de queima ideal depende inteiramente do seu objetivo clínico ou de negócios, equilibrado com os requisitos inegociáveis da ciência dos materiais.

- Se o seu foco principal é força e estética máximas: Sempre siga os programas de queima padrão recomendados pelo fabricante da cerâmica, especialmente para casos anteriores ou de múltiplas unidades.

- Se o seu foco principal é a eficiência laboratorial de alto volume: Invista em vários fornos para executar diferentes programas simultaneamente e agrupe restaurações feitas do mesmo material para otimizar cada ciclo.

- Se o seu foco principal é o retorno rápido de uma única visita: Use um sistema totalmente integrado (scanner, fresadora, forno) e materiais que foram especificamente projetados e validados pelo fabricante para ciclos de queima acelerados.

Em última análise, a duração correta da queima é aquela que transforma de forma confiável um pó ou bloco fresado frágil em uma restauração final durável, biocompatível e estética.

Tabela Resumo:

| Fator | Impacto no Tempo de Queima |

|---|---|

| Material Cerâmico | Varia amplamente: Porcelanas de camadas (20-30 min), Dissilicato de Lítio (30-45 min + resfriamento), Zircônia (6-10 horas) |

| Espessura da Restauração | Restaurações mais espessas exigem taxas de aquecimento mais lentas para prevenir estresse e defeitos |

| Tipo de Programa de Queima | Diferentes estágios (por exemplo, primeira queima, queima de vitrificação) têm durações específicas; programas rápidos reduzem o tempo, mas podem comprometer a qualidade |

| Fase de Resfriamento | O resfriamento controlado é fundamental; pode estender o tempo total, especialmente para materiais como o dissilicato de lítio |

Otimize a eficiência e a qualidade do seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, quer você esteja lidando com sinterização de zircônia ou ciclos de queima rápida. Contate-nos hoje para discutir como nossos fornos podem aprimorar seu fluxo de trabalho e oferecer resultados superiores para suas restaurações dentárias!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade