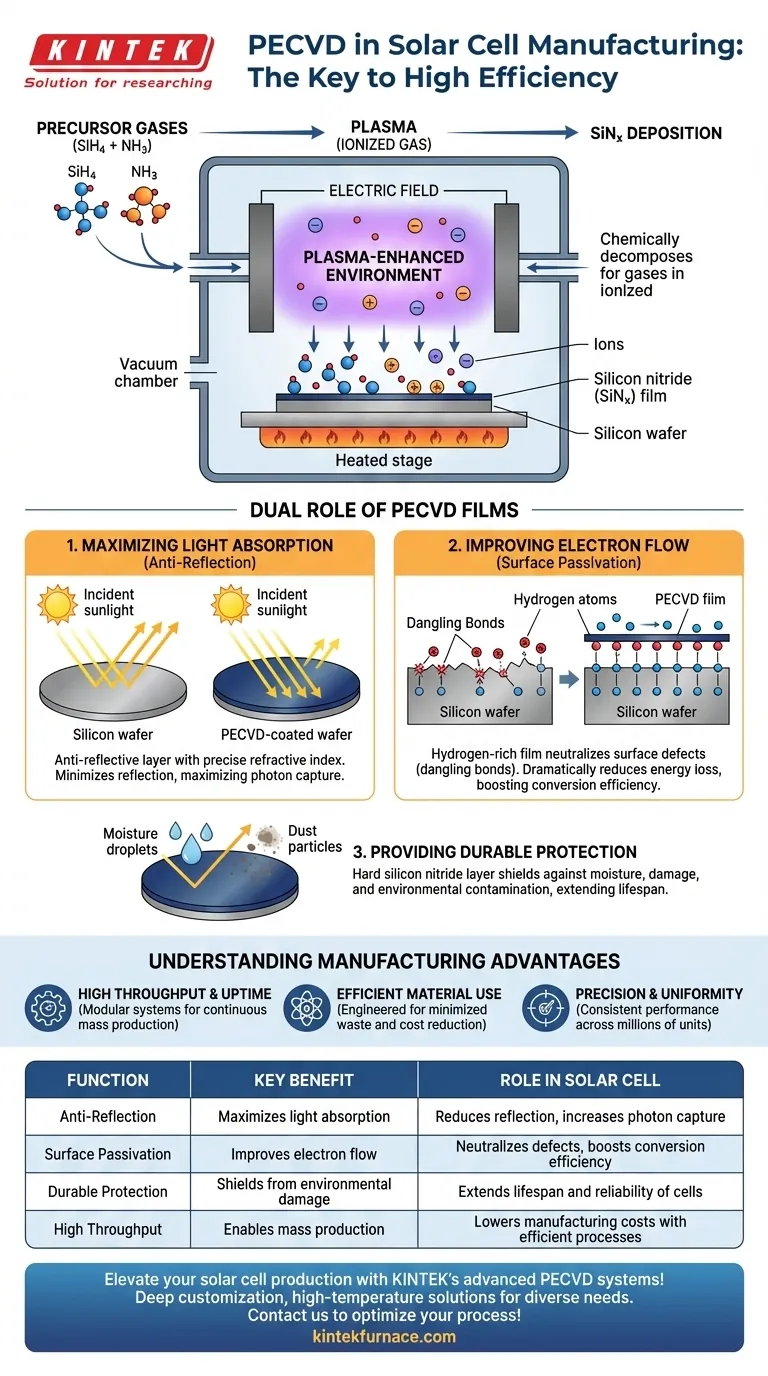

Em sua essência, a Deposição Química a Vapor Aumentada por Plasma (PECVD) é utilizada na fabricação de células solares para depositar filmes excepcionalmente finos e uniformes em wafers de silício. Esses filmes, principalmente nitreto de silício (SiNx), servem a um propósito duplo: atuam como um revestimento antirreflexo para maximizar a absorção da luz solar e como uma camada de passivação para melhorar a eficiência elétrica da célula.

A PECVD não é meramente uma etapa de revestimento; é um processo de engenharia crítico que melhora diretamente a capacidade de uma célula solar de capturar fótons e convertê-los eficientemente em corrente elétrica, tornando-a indispensável para a produção moderna e de alta eficiência fotovoltaica.

A Dupla Função dos Filmes PECVD na Eficiência Solar

Os filmes depositados por PECVD não são camadas passivas. Eles melhoram ativamente o desempenho da célula solar de duas maneiras distintas e cruciais.

Função 1: Maximizando a Absorção de Luz (Antirreflexo)

Um wafer de silício puro é naturalmente reflexivo, o que significa que ele reflete uma parte da luz solar antes que ela possa ser convertida em eletricidade.

A PECVD é utilizada para aplicar uma camada precisa de nitreto de silício. Este filme é projetado para ter um índice de refração específico que minimiza a reflexão da luz em todo o espectro solar, garantindo que mais fótons entrem no material ativo de silício.

Função 2: Melhorando o Fluxo de Elétrons (Passivação de Superfície)

A superfície de um wafer de silício possui imperfeições microscópicas, frequentemente chamadas de "ligações pendentes" ou deslocamentos. Esses defeitos podem prender os elétrons que são liberados pela luz solar, fazendo com que percam sua energia como calor em vez de contribuir para a corrente elétrica.

Os filmes de nitreto de silício depositados por PECVD são ricos em hidrogênio. Este hidrogênio "passiva" ou neutraliza os defeitos da superfície, curando-os efetivamente. Esse processo reduz drasticamente a perda de portadores de carga, o que aumenta diretamente a eficiência de conversão geral da célula.

Função 3: Proporcionando Proteção Durável

Além de suas funções ópticas e elétricas, a camada dura de nitreto de silício fornece um revestimento durável que protege a superfície sensível do silício da umidade, danos por manuseio e contaminação ambiental durante a vida útil do painel solar.

Como o Processo PECVD Consegue Isso

A precisão da PECVD é o que a torna tão valiosa. O processo ocorre em um ambiente altamente controlado para construir o filme uma camada molecular por vez.

O Ambiente Aumentado por Plasma

Todo o processo ocorre dentro de uma câmara de vácuo a uma pressão muito baixa. Um campo elétrico cíclico é aplicado entre dois eletrodos dentro da câmara.

Utilização de Gases Precursores

Uma mistura cuidadosamente controlada de gases precursores é introduzida na câmara. Para criar nitreto de silício (SiNx), esses gases são tipicamente silano (SiH4) e amônia (NH3), frequentemente misturados com gases carreadores inertes.

Formação do Filme Fino

O campo elétrico energiza a mistura gasosa, removendo elétrons das moléculas de gás e criando um gás ionizado brilhante conhecido como plasma.

Este plasma altamente reativo decompõe quimicamente os gases precursores. Os íons resultantes são então atraídos para a superfície do wafer de silício, onde se ligam e formam o filme fino, denso e excepcionalmente uniforme. Este "aumento de plasma" permite que a deposição ocorra em temperaturas mais baixas do que a CVD tradicional, o que é crítico para preservar as propriedades delicadas da célula solar.

Compreendendo as Vantagens de Fabricação

Embora os benefícios de desempenho sejam claros, a PECVD também é o padrão porque é otimizada para fabricação de alto volume.

Alto Rendimento e Tempo de Atividade

Os sistemas PECVD modernos são modulares e projetados para produção em massa contínua e econômica. Eles operam com alta confiabilidade e exigem tempo de inatividade mínimo para limpeza, o que é essencial para manter os custos de fabricação baixos.

Uso Eficiente de Materiais

O processo é projetado para uma utilização altamente eficiente dos gases precursores brutos, minimizando o desperdício e reduzindo ainda mais o custo por wafer.

Precisão e Uniformidade

A tecnologia oferece controle extremamente preciso sobre a temperatura do substrato e o processo de deposição. Isso garante que cada célula receba um filme de espessura e qualidade uniformes, levando a um desempenho consistente em milhões de unidades.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a função da PECVD permite que você se concentre no aspecto mais relevante para o seu objetivo específico.

- Se o seu foco principal é maximizar a eficiência da célula: A qualidade da passivação da superfície e o ajuste preciso da camada antirreflexo são os resultados mais críticos do processo PECVD.

- Se o seu foco principal é fabricação e redução de custos: O alto rendimento, a eficiência material e o alto tempo de atividade dos sistemas PECVD modernos são as características principais que permitem a produção escalável.

- Se o seu foco principal é engenharia de processo: Dominar o controle dos fluxos de gás precursor, potência do plasma e temperatura é fundamental para alcançar as propriedades desejadas do filme e o desempenho do dispositivo.

Em última análise, a PECVD representa uma fusão sofisticada de física e química, projetada para resolver os desafios mais críticos no desempenho e produção de células solares.

Tabela Resumo:

| Função | Principal Benefício | Papel na Célula Solar |

|---|---|---|

| Antirreflexo | Maximiza a absorção de luz | Reduz a reflexão, aumenta a captura de fótons |

| Passivação de Superfície | Melhora o fluxo de elétrons | Neutraliza defeitos, aumenta a eficiência de conversão |

| Proteção Durável | Protege contra danos ambientais | Prolonga a vida útil e a confiabilidade das células |

| Alto Rendimento | Permite a produção em massa | Reduz os custos de fabricação com processos eficientes |

Eleve sua produção de células solares com os avançados sistemas PECVD da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios soluções de fornos de alta temperatura sob medida, incluindo nossos Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência, durabilidade e custo-benefício. Entre em contato conosco hoje para discutir como nossas tecnologias podem otimizar seu processo de fabricação fotovoltaica!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as vantagens de usar PECVD para deposição de filmes finos? Desbloqueie Filmes de Baixa Temperatura e Alta Qualidade

- Qual é a temperatura de deposição PECVD? Obtenha Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a diferença entre PVD e PECVD? Escolha a Tecnologia de Revestimento de Película Fina Certa

- Como funciona o microarco produzido pela descarga de íons? Aumenta a força de ligação do revestimento através da ativação da superfície

- Quais são os principais benefícios do sistema modular PECVD para a produção de células solares? Aumento da Eficiência e Tempo de Atividade

- Como os reatores de PECVD são classificados e quais são as principais diferenças entre os sistemas de PECVD direto e remoto? Descubra o Mais Adequado para o Seu Laboratório

- Qual é o processo de descarga luminescente em PECVD? Desbloqueie a Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens gerais da PECVD resumidamente? Desvende Filmes Finos de Baixa Temperatura e Alta Qualidade