Em sua essência, a espessura do filme na Deposição Química de Vapor Aprimorada por Plasma (PECVD) é controlada pelo tempo de deposição. Esta é a alavanca principal que você usará; um tempo de deposição mais longo geralmente resulta em um filme mais espesso. No entanto, alcançar um filme preciso, uniforme e de alta qualidade requer uma abordagem mais sutil onde o tempo é equilibrado com outros parâmetros críticos do processo, como o fluxo de gás e a potência do plasma.

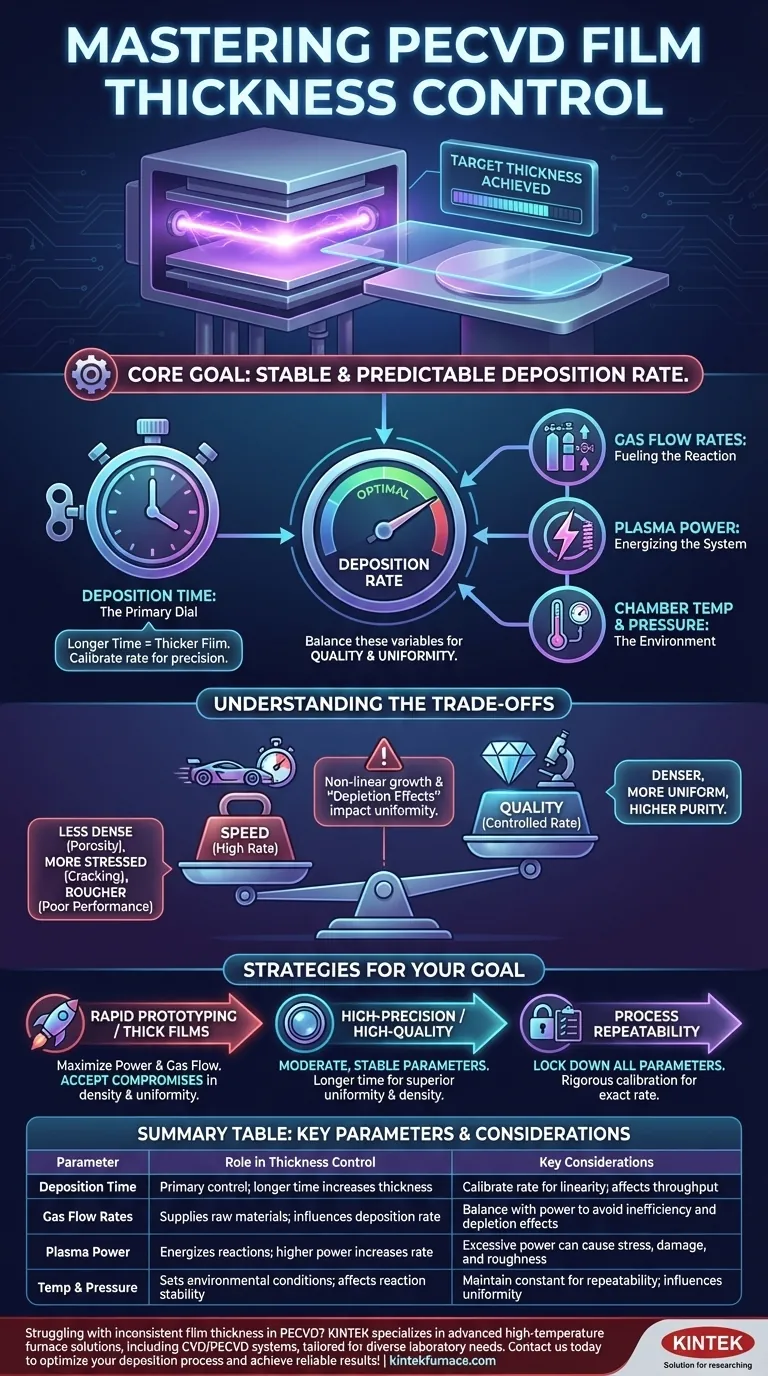

Embora o tempo de deposição defina a espessura final do filme, o verdadeiro objetivo é estabelecer uma taxa de deposição estável e previsível. Essa taxa é uma função de múltiplas variáveis—fluxo de gás, potência do plasma e temperatura—que devem ser cuidadosamente equilibradas para garantir não apenas a espessura, mas também a qualidade e a uniformidade do filme.

As Alavancas Principais do Controle de Espessura

Para atingir uma espessura alvo, você deve primeiro entender os parâmetros que definem sua taxa de deposição. Cada um desempenha um papel distinto nos processos químicos e físicos que ocorrem dentro da câmara.

Tempo de Deposição: O Seletor Primário

Este é o controle mais direto que você tem. Uma vez que você estabelece uma taxa de deposição estável para um determinado conjunto de condições, a espessura final é uma função direta do tempo.

Para atingir uma espessura específica, você primeiro realiza uma corrida de calibração por um tempo definido, mede o filme resultante e, em seguida, calcula a taxa de deposição (por exemplo, em nanômetros por minuto).

Taxas de Fluxo de Gás: Alimentando a Reação

A taxa de fluxo dos gases precursores para a câmara determina a quantidade de matéria-prima disponível para deposição.

Aumentar o fluxo de gás pode aumentar a taxa de deposição, mas apenas até certo ponto. Se outros parâmetros como a potência do plasma não forem aumentados de forma correspondente, o excesso de gás será simplesmente bombeado para fora sem reagir, levando à ineficiência.

Potência do Plasma: Energizando o Sistema

A potência do plasma dita a eficácia com que os gases precursores são dissociados nas espécies reativas necessárias para o crescimento do filme.

Maior potência geralmente aumenta a taxa de deposição ao criar mais íons e radicais reativos. No entanto, potência excessiva também pode levar a estresse no filme, danos por bombardeamento iônico e rugosidade aumentada.

Temperatura e Pressão da Câmara: O Ambiente

A temperatura influencia a mobilidade superficial dos átomos depositados e os caminhos da reação química no substrato. A pressão afeta a densidade do plasma e o caminho livre médio das espécies reativas.

Embora menos comumente usadas para controle em tempo real, esses parâmetros são fundamentais para a receita do processo. Eles devem ser mantidos constantes para garantir uma taxa de deposição estável e repetível.

Entendendo as Compensações (Trade-offs)

Simplesmente maximizar a taxa de deposição raramente é a melhor estratégia. A deposição de filmes de alta qualidade é um exercício no gerenciamento de fatores concorrentes.

O Mito da Linearidade Perfeita

A relação entre o tempo de deposição e a espessura nem sempre é perfeitamente linear. Uma fase inicial de nucleação no início do processo pode ter uma taxa diferente do crescimento de massa subsequente.

Por essa razão, deposições curtas podem não escalar de forma previsível para as muito longas. Sempre calibre sua taxa usando um tempo de deposição que esteja razoavelmente próximo do seu tempo de processo alvo.

Taxa vs. Qualidade

Existe uma troca inerente entre a velocidade de deposição e a qualidade do filme. Aumentar agressivamente o fluxo de gás e a potência do plasma para atingir uma alta taxa pode resultar em filmes que são:

- Menos Densos: Com maior porosidade ou menor índice de refração.

- Mais Estressados: Levando a rachaduras ou má adesão.

- Mais Ásperos: Afetando o desempenho óptico ou elétrico.

Deposições mais lentas e controladas geralmente produzem filmes mais densos, mais uniformes e de maior pureza.

O Desafio da Uniformidade

As configurações que controlam a taxa também afetam a uniformidade da espessura em todo o substrato. Altos fluxos de gás podem levar a um "efeito de depleção", onde o filme é mais espesso perto da entrada de gás e mais fino a jusante.

Da mesma forma, não uniformidades no próprio plasma serão diretamente impressas no perfil de espessura do filme. Alcançar a uniformidade em escala de wafer muitas vezes requer um projeto cuidadoso do chuveiro (showerhead) e ajuste fino do processo.

Como Atingir a Espessura Desejada

Sua abordagem deve ser ditada pelo seu objetivo final. O processo certo é aquele que atende aos seus requisitos específicos de precisão, qualidade e rendimento (throughput).

- Se o seu foco principal for prototipagem rápida ou filmes espessos: Você pode usar potência de plasma e taxas de fluxo de gás mais altas para maximizar a taxa de deposição, mas esteja preparado para aceitar potenciais concessões na densidade e uniformidade do filme.

- Se o seu foco principal for filmes de alta precisão e alta qualidade (por exemplo, revestimentos ópticos, semicondutores): Use parâmetros moderados e estáveis e um tempo de deposição mais longo. Esse crescimento lento e controlado produz uniformidade, densidade e estresse inferiores.

- Se o seu foco principal for repetibilidade do processo: Bloqueie todos os parâmetros—potência, temperatura, pressão e fluxos de gás—e realize corridas de calibração rigorosas para determinar a taxa exata de deposição para sua receita.

Ao passar de simplesmente ajustar o tempo para dominar todo o sistema de variáveis, você ganha controle real sobre seu processo de deposição de filmes finos.

Tabela de Resumo:

| Parâmetro | Papel no Controle de Espessura | Considerações Chave |

|---|---|---|

| Tempo de Deposição | Controle primário; tempo mais longo aumenta a espessura | Calibrar taxa para linearidade; afeta o rendimento |

| Taxas de Fluxo de Gás | Fornece matérias-primas; influencia a taxa de deposição | Equilibrar com potência para evitar ineficiência e efeitos de depleção |

| Potência do Plasma | Energiza reações; potência mais alta aumenta a taxa | Potência excessiva pode causar estresse, danos e rugosidade |

| Temperatura & Pressão | Define as condições ambientais; afeta a estabilidade da reação | Manter constante para repetibilidade; influencia a uniformidade |

Com dificuldades com espessura de filme inconsistente em seus processos PECVD? A KINTEK é especializada em soluções avançadas de forno de alta temperatura, incluindo sistemas CVD/PECVD, adaptadas para diversas necessidades de laboratório. Com nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender precisamente aos seus requisitos experimentais únicos—garantindo controle superior, uniformidade e qualidade. Contate-nos hoje para otimizar seu processo de deposição e alcançar resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina