Um elemento de aquecimento de carboneto de silício (SiC) é fabricado formando grãos de carboneto de silício de alta pureza na forma desejada e, em seguida, fundindo-os juntos em temperaturas extremas. Este processo, conhecido como recristalização, ocorre a mais de 2150°C (3900°F) e cria um componente cerâmico denso e sólido. O controle preciso deste processo de queima é crítico, pois ele fixa a resistência elétrica final do elemento e sua força excepcional em altas temperaturas.

A fabricação de um elemento de SiC não é meramente fabricação; é um processo de engenharia térmica. Ele transforma grãos soltos em uma estrutura monolítica especificamente projetada para combinar alta resistência elétrica com integridade estrutural excepcional para operação confiável em calor extremo.

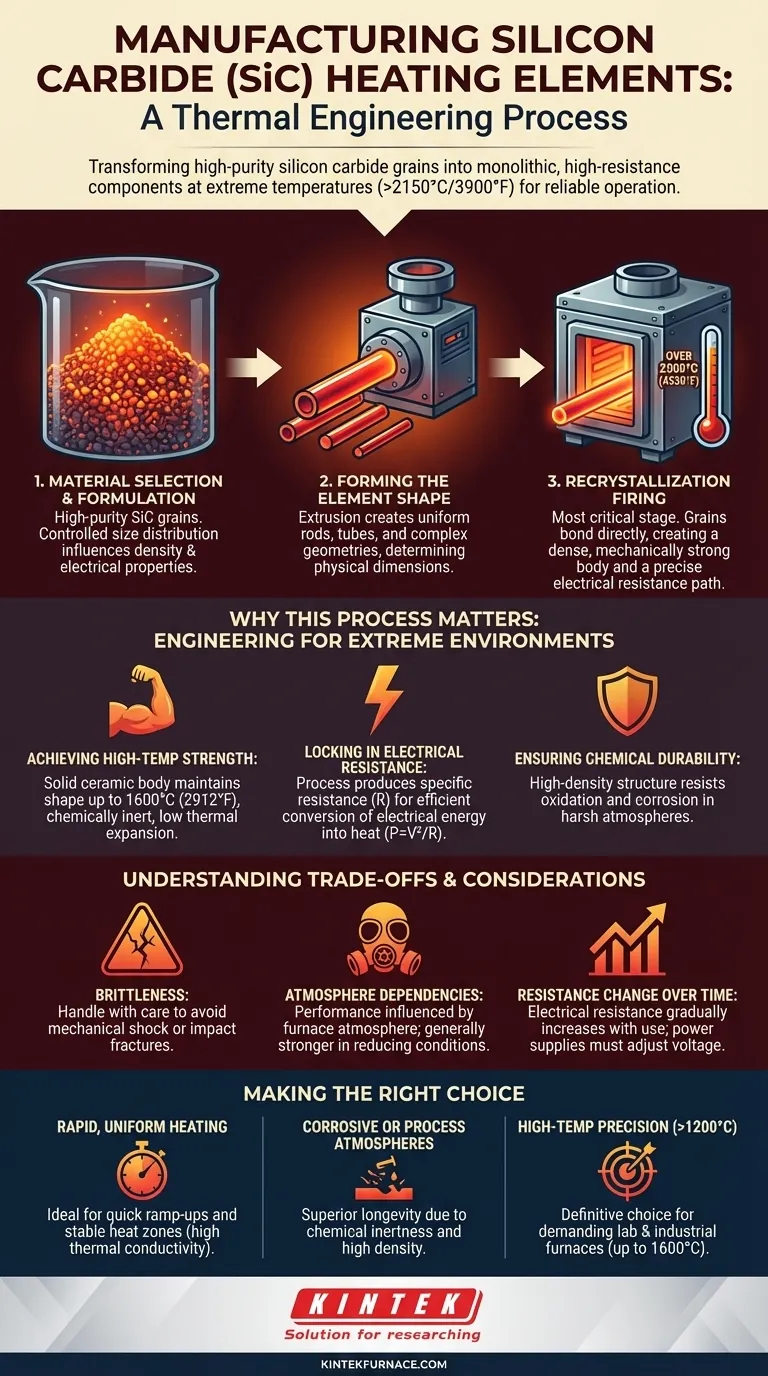

O Projeto de Fabricação: Do Pó à Potência

A criação de um elemento de aquecimento de SiC é um processo de várias etapas, onde cada estágio contribui para as características de desempenho final do componente.

Etapa 1: Seleção e Formulação do Material

O processo começa com grãos de carboneto de silício de alta pureza. A distribuição do tamanho desses grãos é meticulosamente controlada, pois isso influencia diretamente a densidade e as propriedades elétricas do elemento recristalizado final.

Etapa 2: Formação da Forma do Elemento

Este material bruto de SiC é então formado em sua forma pretendida. A extrusão é um método comum usado para criar hastes, tubos uniformes ou geometrias complexas como elementos em forma de U ou espirais. Esta etapa determina as dimensões físicas do elemento.

Etapa 3: Queima por Recristalização

Esta é a etapa mais crítica. O elemento "verde" formado é aquecido em um forno a temperaturas que podem exceder 2500°C (4530°F). Neste calor, os grãos individuais de SiC se ligam diretamente uns aos outros, formando conexões fortes e uniformes e eliminando vazios. Este processo cria um corpo denso e mecanicamente forte com um caminho de resistência elétrica precisamente definido.

Por Que Este Processo Importa: Engenharia para Ambientes Extremos

O método de fabricação é diretamente responsável pelas propriedades únicas que tornam o SiC um material de primeira linha para aquecimento de alta temperatura.

Alcançando Alta Resistência à Temperatura

A recristalização cria um corpo cerâmico sólido que é quimicamente inerte e mantém sua forma em temperaturas de operação de até 1600°C (2912°F). Ao contrário dos metais que amolecem ou derretem, a baixa expansão térmica do SiC e a estrutura de grãos ligados proporcionam estabilidade excepcional.

Fixando a Resistência Elétrica

Um elemento de aquecimento funciona convertendo energia elétrica em calor (P=V²/R). O processo de fabricação é projetado para produzir uma resistência elétrica específica (R) dentro do elemento. Quando a corrente passa por ele, a resistência faz com que o elemento aqueça eficientemente e irradie energia térmica.

Garantindo Durabilidade Química

A estrutura de alta densidade criada durante a queima torna o elemento altamente resistente à oxidação e corrosão. Esta estabilidade química, mesmo contra ácidos, garante uma longa vida útil em atmosferas industriais ou laboratoriais agressivas.

Compreendendo as Trocas e Considerações

Embora poderosos, os elementos de SiC possuem características específicas enraizadas em sua natureza cerâmica que devem ser compreendidas para uma aplicação adequada.

Fragilidade e Manuseio

Como a maioria das cerâmicas, o SiC é forte sob carga térmica, mas pode ser frágil. Deve ser manuseado com cuidado para evitar choques mecânicos ou impactos, que podem causar fraturas.

Dependências da Atmosfera

O desempenho e a longevidade de um elemento de SiC podem ser influenciados pela atmosfera do forno. Embora robusto, certas condições podem afetar sua vida útil, e é notado que é mais forte em atmosferas redutoras em comparação com outros materiais como o dissiliceto de molibdênio (MoSi2).

Mudança de Resistência ao Longo do Tempo

Uma característica operacional chave dos elementos de SiC é que sua resistência elétrica aumenta gradualmente com o uso ao longo de sua vida útil. Os sistemas de alimentação para fornos de SiC devem ser projetados para acomodar essa mudança ajustando a voltagem para manter uma saída de potência consistente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um elemento de SiC depende de corresponder suas propriedades fabricadas aos seus objetivos operacionais específicos.

- Se o seu foco principal é aquecimento rápido e uniforme: A alta condutividade térmica e emissividade projetadas durante a fabricação tornam o SiC ideal para fornos que exigem aumentos rápidos de temperatura e zonas de calor estáveis.

- Se o seu foco principal é operar em atmosferas corrosivas ou de processo: A natureza quimicamente inerte e a alta densidade alcançadas através da recristalização proporcionam longevidade superior onde elementos metálicos se degradariam rapidamente.

- Se o seu foco principal é precisão em alta temperatura (acima de 1200°C): A estabilidade estrutural do SiC e a capacidade de gerar temperaturas de até 1600°C o tornam a escolha definitiva para fornos de laboratório e processos industriais exigentes.

Ao entender como um elemento de carboneto de silício é feito, você pode aproveitar melhor sua combinação única de propriedades elétricas e térmicas para suas aplicações mais exigentes.

Tabela Resumo:

| Etapa de Fabricação | Detalhes Chave | Impacto nas Propriedades do Elemento |

|---|---|---|

| Seleção de Material | Grãos de SiC de alta pureza com tamanho controlado | Influencia a densidade e a resistência elétrica |

| Formação | Extrusão em formas como hastes ou tubos | Determina as dimensões físicas e a geometria |

| Queima por Recristalização | Aquecimento acima de 2150°C para fundir os grãos | Cria estrutura densa, fixa a resistência e a força |

| Propriedades Finais | Estabilidade em alta temperatura, inércia química | Garante confiabilidade em ambientes extremos |

Precisa de uma solução confiável para alta temperatura para o seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um ajuste preciso para suas necessidades experimentais únicas, entregando desempenho e durabilidade superiores. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento de carboneto de silício e outras soluções podem aprimorar seus processos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo