Em sua essência, a sinterização a vácuo é um sofisticado processo de fabricação em estado sólido para criar componentes densos e de alta pureza a partir de pó metálico, enquanto a fundição tradicional é um processo extrativo em fase líquida projetado para separar o metal bruto de seu minério. A sinterização refina uma forma pré-fabricada, enquanto a fundição cria o próprio material bruto.

A diferença essencial é de propósito, não de competição direta. A fundição é o processo fundamental para extrair metal do minério natural. A sinterização a vácuo é uma técnica avançada de fabricação para formar pós metálicos já refinados em um produto final de alto desempenho.

Compreendendo os Processos Fundamentais

Para comparar esses métodos de forma eficaz, devemos primeiro definir seus papéis distintos no ciclo de vida de um produto metálico. Eles operam em estágios de produção completamente diferentes e resolvem problemas de engenharia distintos.

O que é a Fundição Tradicional?

A fundição é uma forma de metalurgia extrativa. Envolve a fusão de minério bruto em um forno a temperaturas extremamente altas, juntamente com um agente redutor químico, como o coque.

Este processo desencadeia uma reação química que separa o metal base fundido das impurezas indesejadas, que são removidas como uma camada separada chamada escória. O resultado é um grande volume de metal bruto e não refinado.

O que é a Sinterização a Vácuo?

A sinterização a vácuo é uma técnica de metalurgia do pó. Começa com um pó metálico fino e purificado que é primeiro prensado na forma desejada, conhecido como "peça verde".

Esta peça é então aquecida em um forno de alto vácuo a uma temperatura logo abaixo do seu ponto de fusão. A esta temperatura, as partículas individuais do pó se fundem, eliminando os poros entre elas e formando um componente final denso, sólido e forte.

Principais Vantagens da Sinterização a Vácuo para a Fabricação

Para a tarefa de criar uma peça acabada, a sinterização a vácuo oferece vantagens significativas sobre qualquer processo que envolva fusão, incluindo aqueles derivados de materiais fundidos.

Pureza Superior e Qualidade do Material

O ambiente de vácuo é o fator mais crítico. Ao remover o ar e outros gases, ele previne completamente a oxidação e elimina as reações entre o metal e sua atmosfera durante o aquecimento.

Isso resulta em um material excepcionalmente limpo, livre das impurezas relacionadas a gases e inclusões de óxido que podem comprometer o desempenho em métodos de fundição tradicionais.

Propriedades Mecânicas e Densidade Aprimoradas

O vácuo remove ativamente os gases retidos entre as partículas de pó, promovendo uma densificação superior.

Isso leva a peças finais com porosidade quase zero, resultando em significativamente maior resistência, tenacidade e resistência à fadiga em comparação com peças feitas por outros métodos.

Alta Precisão e Capacidade de Forma Próxima à Final

Como o material nunca derrete completamente, ele mantém sua forma com precisão excepcional. A sinterização a vácuo evita o encolhimento e a distorção descontrolados comuns na fundição.

Isso permite a criação de peças complexas, com forma próxima ou final (net-shape ou near-net-shape) com excelentes tolerâncias dimensionais e um acabamento superficial suave, minimizando a necessidade de usinagem secundária dispendiosa.

Temperaturas de Processamento Mais Baixas

A sinterização ocorre abaixo do ponto de fusão do material, exigindo substancialmente menos energia do que a fundição ou a fusão. Isso não só economiza energia, mas também reduz o estresse térmico nos componentes do forno, prolongando sua vida útil.

Compreendendo as Trocas e Limitações

A escolha de um processo exige o reconhecimento de seus limites práticos e econômicos. Nenhuma tecnologia substitui a outra; elas servem a funções complementares.

O Papel da Fundição é Insuficiente

Não é possível realizar sinterização a vácuo sem uma fonte de pó metálico de alta pureza. Esse pó é frequentemente criado a partir de metal que foi originalmente produzido por fundição.

A fundição é o processo industrial fundamental para produzir metal em escala a partir dos recursos naturais da terra. É o início da cadeia de suprimentos de materiais.

Custo e Material de Partida

A sinterização a vácuo requer uma entrada altamente processada: pó metálico limpo e de tamanho consistente. Este pó é um produto manufaturado valioso por si só, tornando o custo do material de partida significativamente maior do que o do minério bruto para fundição.

Escala de Produção

A fundição é projetada para a produção maciça e contínua de matéria-prima a granel, medida em toneladas. A sinterização a vácuo é mais adequada para a produção de lotes de componentes precisos e de alto valor, desde peças únicas até milhares de unidades. Não é um método para produção de metal a granel.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo de sua aplicação determina a tecnologia correta. A decisão se torna clara quando você define o problema que está tentando resolver.

- Se o seu foco principal é produzir metal bruto a partir de minério: A fundição é o processo industrial essencial e inegociável para esta tarefa.

- Se o seu foco principal é criar peças complexas e de alta pureza com dimensões precisas: A sinterização a vácuo é a tecnologia superior para a fabricação de componentes acabados a partir de pós metálicos refinados.

Compreender essa distinção transforma a pergunta de "qual é o melhor" para "qual estágio do ciclo de vida da fabricação você está visando?"

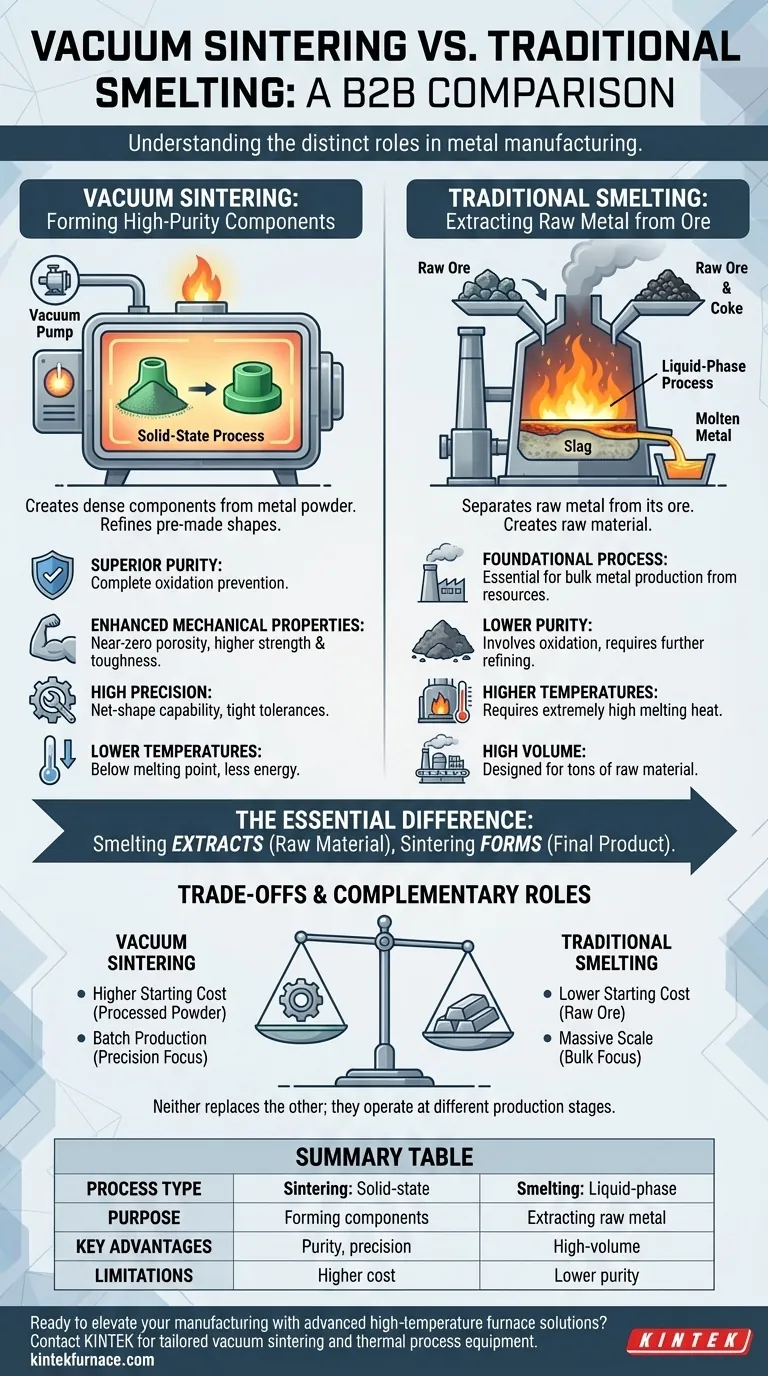

Tabela Resumo:

| Aspecto | Sinterização a Vácuo | Fundição Tradicional |

|---|---|---|

| Tipo de Processo | Metalurgia do pó em estado sólido | Metalurgia extrativa em fase líquida |

| Propósito | Formar componentes densos e de alta pureza a partir de pó metálico | Extrair metal bruto do minério |

| Principais Vantagens | Pureza superior, propriedades mecânicas aprimoradas, alta precisão, temperaturas mais baixas | Produção de metal bruto em alto volume, fundamental para a cadeia de suprimentos de metal |

| Limitações | Custo inicial do material mais alto, não para produção a granel | Menor pureza, envolve oxidação, maior energia para fusão |

Pronto para elevar sua fabricação com soluções avançadas de fornos de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura personalizadas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de sinterização a vácuo para componentes de alta pureza ou outros processos térmicos, entregamos equipamentos confiáveis, eficientes e customizados. Entre em contato conosco hoje para discutir como podemos otimizar sua produção e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material