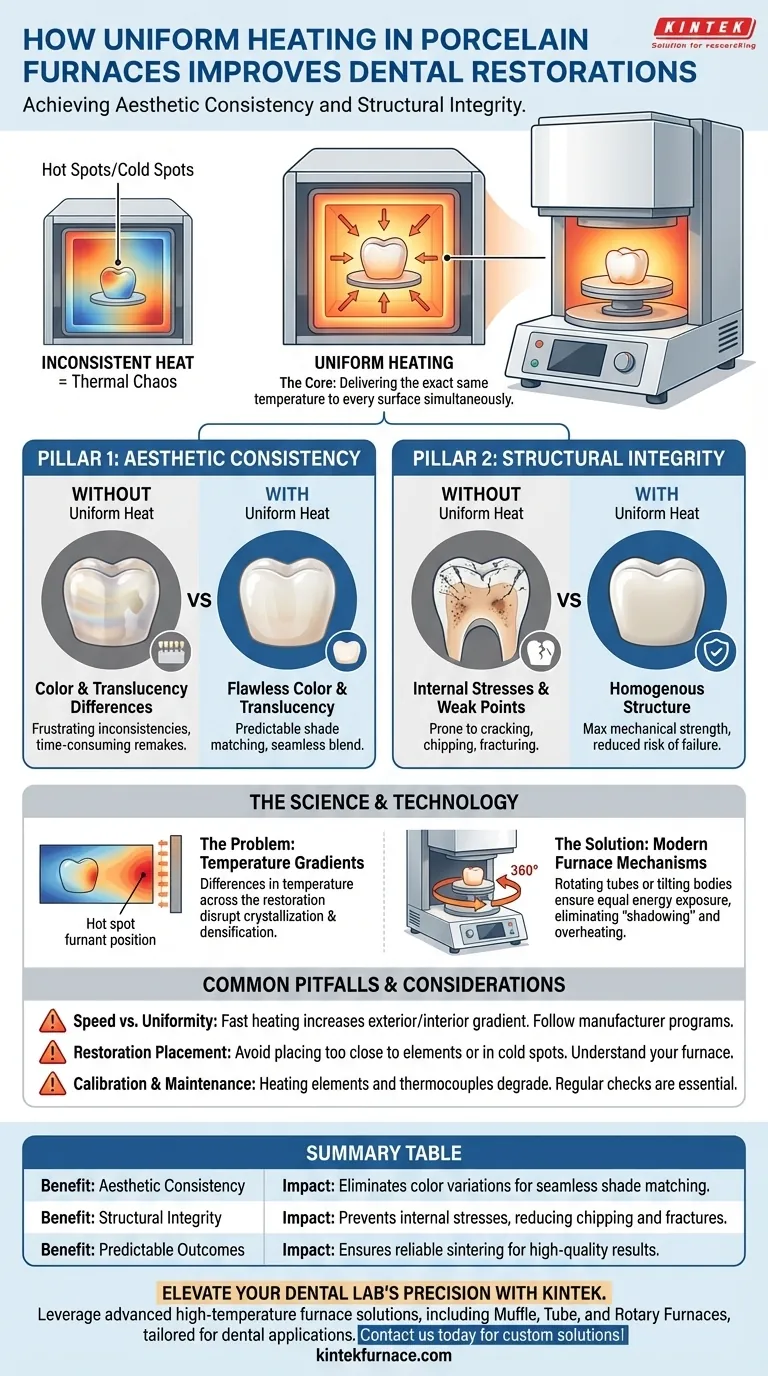

Em resumo, o aquecimento uniforme em um forno de porcelana é o fator de controle para alcançar tanto a consistência estética quanto a integridade estrutural nas restaurações dentárias. Ao entregar exatamente a mesma temperatura para cada superfície da restauração simultaneamente, ele elimina variações de cor e previne a formação de pontos fracos internos, resultando em um produto que é simultaneamente belo e durável.

O problema central é que o calor inconsistente cria resultados imprevisíveis. O aquecimento uniforme elimina esse caos térmico, garantindo que cada parte da restauração passe pela exata mesma transformação física e química, levando a resultados previsíveis e de alta qualidade todas as vezes.

Os Dois Pilares da Qualidade da Restauração

Todo profissional de odontologia almeja restaurações que sejam indistinguíveis dos dentes naturais e que possam suportar as forças do ambiente oral. O aquecimento uniforme é o processo técnico que possibilita a concretização desses dois objetivos.

Alcançando Cor e Translucidez Impecáveis

O aquecimento inconsistente é uma causa primária de falha estética. Se uma parte de uma coroa estiver mesmo que ligeiramente mais quente ou mais fria que outra durante o ciclo de queima, isso resultará em diferenças visíveis de cor e translucidez.

Esses gradientes de temperatura, ou "pontos quentes" e "pontos frios", alteram a reação da porcelana. Isso leva a inconsistências frustrantes que exigem retrabalhos demorados e podem comprometer a satisfação do paciente.

O aquecimento uniforme garante que toda a restauração — das áreas mais espessas às mais finas — atinja a temperatura de perfilagem alvo em uma pipeline de dados é um processo de análise e sumarização de conjuntos de dados para entender suas características, qualidade e estrutura. Envolve a coleta de estatísticas descritivas e metadados para criar uma visão geral abrangente dos dados. Este processo é crucial por várias razões:

Garantia de Qualidade dos Dados: A perfilagem ajuda a identificar problemas de qualidade de dados, como valores ausentes, inconsistências, outliers e tipos de dados incorretos. Ao detectar esses problemas precocemente, você pode implementar etapas de limpeza e transformação de dados para garantir a confiabilidade de seus dados.

Compreensão da Estrutura dos Dados: Ela fornece insights sobre o esquema de seus dados, incluindo o número de colunas, nomes de colunas e tipos de dados. Isso é essencial para validar se os dados estão em conformidade com os formatos esperados e para planejar tarefas de integração e transformação de dados.

Informando a Transformação de Dados: As estatísticas geradas durante a perfilagem, como mínimo, máximo, média e desvio padrão, informam como você deve normalizar, escalar ou agrupar dados para modelos de aprendizado de máquina ou outras finalidades analíticas.

Evolução do Esquema: A perfilagem pode rastrear mudanças na estrutura e distribuição dos dados ao longo do tempo. Isso ajuda a gerenciar a evolução do esquema e a garantir que as mudanças na fonte de dados não quebrem processos downstream.

Otimização de Desempenho: Compreender as características dos dados, como cardinalidade (o número de valores únicos em uma coluna), pode ajudar a otimizar consultas de banco de dados e fluxos de trabalho de processamento de dados.

Em essência, a perfilagem de dados é uma etapa fundamental em qualquer projeto intensivo em dados, fornecendo a inteligência necessária para construir pipelines de dados robustos, confiáveis e eficientes.na mesma taxa. Essa consistência é o que permite uma correspondência de tonalidade perfeita e previsível que se mescla perfeitamente com a dentição natural do paciente.

Garantindo a Integridade Estrutural Previsível

A estética é insignificante se a restauração falhar. O aquecimento uniforme é igualmente crítico para a resistência mecânica e a longevidade do produto final.

O processo de queima, conhecido como sinterização, funde as partículas de porcelana para criar um material denso e forte. Quando o aquecimento é desigual, esse processo se torna não uniforme.

Algumas áreas podem se tornar totalmente densificadas enquanto outras permanecem porosas e fracas. Isso cria tensões internas dentro do material, tornando-o significativamente mais propenso a rachaduras, lascas ou fraturas sob as forças normais de mastigação.

A Ciência da Consistência Térmica

Para apreciar o benefício, é útil entender o processo físico em jogo e como os fornos modernos são projetados para controlá-lo.

O Problema dos Gradientes de Temperatura

Um gradiente de temperatura é simplesmente uma diferença de temperatura através de um objeto físico. Em um forno, isso pode ser causado pela posição dos elementos de aquecimento, uma manta mal projetada ou mesmo obstruções ao redor da própria restauração. Esses gradientes são o inimigo do trabalho de porcelana de alta qualidade.

O Papel da Cristalização e Densificação

Durante o ciclo de queima, a porcelana passa por cristalização e densificação. Para materiais como dissilicato de lítio, esta é a fase em que o material ganha sua força e cor finais. Essa transformação deve ocorrer uniformemente em todo o volume da restauração.

O aquecimento desigual faz com que esses processos ocorram em taxas diferentes, levando a uma estrutura não homogênea com pontos fracos inerentes.

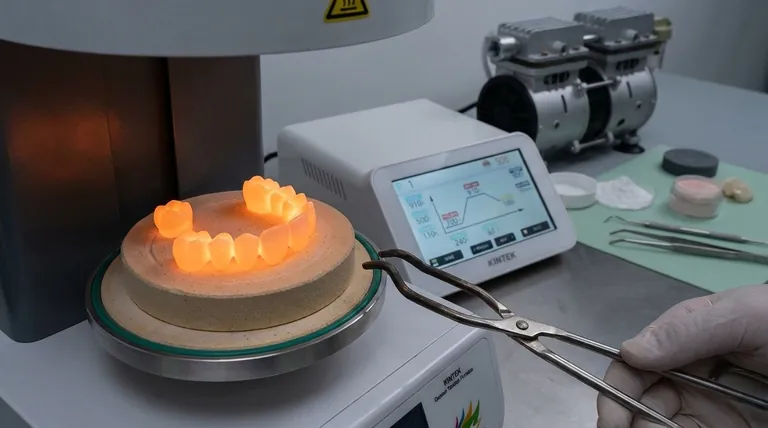

Mecanismos de Fornos Modernos

Para combater isso, fornos de porcelana avançados empregam soluções de engenharia específicas. Alguns apresentam tubos de forno que giram 360 graus ou corpos de forno que inclinam.

Esse movimento altera constantemente a orientação da restauração em relação à fonte de calor, garantindo que todas as superfícies recebam exposição igual de energia e que nenhuma área única seja "sombreada" ou superaquecida.

Armadilhas e Considerações Comuns

Mesmo com o melhor equipamento, alcançar a uniformidade perfeita requer consciência de potenciais desafios.

Velocidade vs. Uniformidade

Uma taxa de aquecimento muito rápida pode ser eficiente, mas também aumenta o risco de criar um gradiente de temperatura significativo entre o exterior e o interior de uma restauração. O exterior aquece muito mais rápido que o núcleo, induzindo estresse. É crucial seguir programas validados pelo fabricante que equilibrem a velocidade com a consistência térmica.

O Impacto da Colocação da Restauração

A colocação descuidada da restauração dentro do forno pode prejudicar o projeto do equipamento. Colocá-la muito perto de um elemento de aquecimento ou em um ponto frio conhecido pode anular os benefícios de um forno uniforme. Os técnicos devem entender as características térmicas específicas de seu equipamento.

A Necessidade de Calibração e Manutenção

A capacidade de um forno aquecer uniformemente degrada-se com o tempo. Os elementos de aquecimento envelhecem e os termopares (sensores de temperatura) podem perder precisão. A calibração e manutenção regulares não são opcionais; são essenciais para garantir que seu forno continue a fornecer resultados previsíveis e de alta qualidade.

Fazendo a Escolha Certa para Seu Objetivo

Compreender o princípio do aquecimento uniforme permite diagnosticar problemas e tomar melhores decisões para o seu laboratório.

- Se seu foco principal for estética: O aquecimento uniforme é inegociável para eliminar variações de cor e alcançar a correspondência de tonalidade perfeita.

- Se seu foco principal for durabilidade: O aquecimento uniforme é fundamental para criar uma estrutura homogênea e densa que resiste a lascas e fraturas, reduzindo retrabalhos e garantindo o sucesso clínico.

- Se você estiver avaliando um novo forno: Vá além do marketing e pergunte sobre os mecanismos específicos que ele usa para garantir uma distribuição de calor uniforme, como o design da manta e as capacidades rotacionais.

Em última análise, dominar os princípios do processamento térmico permite que você entregue restaurações consistentemente superiores.

Tabela Resumo:

| Benefício | Impacto nas Restaurações Dentárias |

|---|---|

| Consistência Estética | Elimina variações de cor e translucidez para uma correspondência de tonalidade perfeita |

| Integridade Estrutural | Previne tensões internas e pontos fracos, reduzindo lascas e fraturas |

| Resultados Previsíveis | Garante sinterização e cristalização confiáveis para resultados de alta qualidade todas as vezes |

Eleve a precisão e a eficiência do seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos Manta, Fornos de Tubo, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD adaptados para aplicações dentárias. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos, fornecendo aquecimento uniforme para restaurações impecáveis. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seu fluxo de trabalho e resultados!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório