Em resumo, o mecanismo de rotação em um forno tubular rotativo beneficia a Deposição Química de Vapor (CVD) ao transformar um processo estático em um dinâmico. Esse movimento contínuo garante que os materiais do substrato, especialmente pós, sejam uniformemente expostos ao calor e aos gases precursores, o que é essencial para criar revestimentos consistentes e de alta qualidade.

A vantagem fundamental da rotação é que ela resolve os desafios centrais de não uniformidade inerentes a muitos processos de CVD. Ao misturar continuamente o substrato, ela garante distribuição homogênea de temperatura, exposição consistente a gases e previne a aglomeração de partículas, levando a resultados mais eficientes e repetíveis.

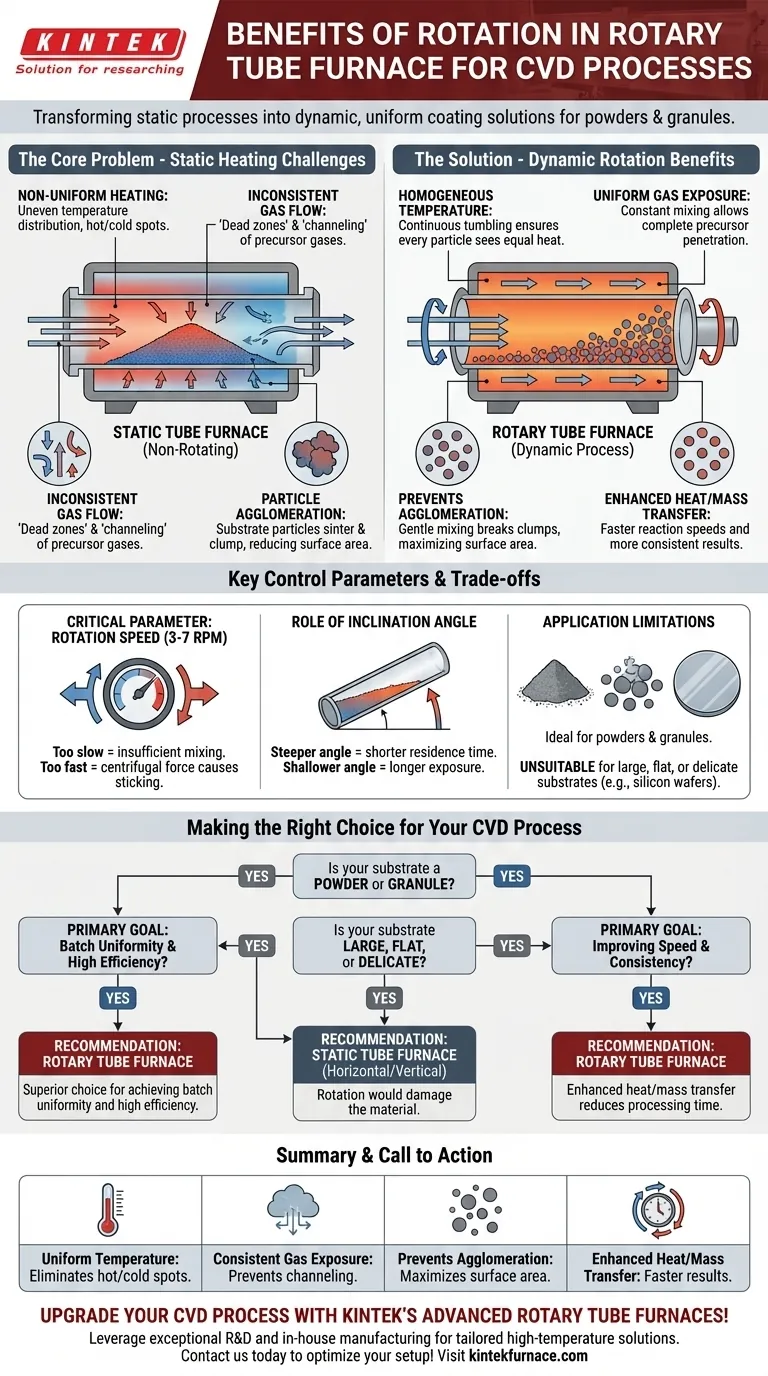

O Problema Central em CVD: Superando a Não Uniformidade

Para apreciar o benefício da rotação, é preciso primeiro entender os problemas comuns que surgem em um forno estático (não rotativo) durante um processo de CVD, particularmente ao trabalhar com pós ou pequenas peças.

O Desafio do Aquecimento Estático

Em um tubo estacionário, o calor não é transferido de forma uniforme. O material na parte inferior do tubo recebe mais calor condutivo direto da parede do forno, enquanto o material na parte superior é aquecido principalmente por convecção e radiação, criando gradientes de temperatura significativos.

Essa diferença de temperatura leva a taxas de reação inconsistentes em todo o lote de material, resultando em um produto não uniforme.

A Questão da Dinâmica do Fluxo de Gás

Precursores gasosos fluindo sobre um leito estático de material podem não penetrar o lote inteiro de maneira uniforme. Isso pode criar "zonas mortas" onde a reação é privada de reagentes e "canalização" onde o gás flui preferencialmente por certos caminhos, levando a uma deposição desigual.

O Problema da Aglomeração de Partículas

Sem movimento, as partículas do substrato podem facilmente sinterizar ou grudar umas nas outras à medida que aquecem. Esse agrupamento, conhecido como aglomeração, reduz a área total da superfície disponível para a reação de deposição, diminuindo drasticamente a eficiência do processo e produzindo um produto inconsistente.

Como a Rotação Oferece uma Solução Abrangente

A ação rotativa do tubo do forno contraria diretamente cada um desses problemas, criando um ambiente de reação muito mais controlado e homogêneo.

Alcançando a Distribuição Homogênea de Temperatura

Ao tombar continuamente o material, a rotação garante que cada partícula seja periodicamente exposta à parte mais quente da parede do tubo. Essa mistura constante elimina pontos quentes e frios, garantindo uma temperatura uniforme em todo o lote do substrato.

Garantindo Exposição Uniforme ao Gás Precursor

A rotação reorganiza constantemente as partículas, prevenindo a canalização de gás e garantindo que os gases precursores frescos possam atingir toda a área superficial do material. Isso resulta em uma formação de revestimento muito mais consistente e completa.

Prevenindo a Aglomeração e Melhorando a Área Superficial

A suave mistura mecânica fornecida pela rotação do forno quebra ativamente quaisquer aglomerados que comecem a se formar. Isso mantém as partículas separadas, maximizando a área superficial disponível para a reação de CVD e levando a uma maior eficiência de deposição.

Aprimorando a Transferência de Calor e Massa

Este ambiente dinâmico melhora significativamente a eficiência da transferência de calor e massa. O calor se move para o material mais rapidamente, e os gases reagentes são transportados para a superfície de forma mais eficaz, o que pode levar a tempos de processamento mais rápidos e resultados mais uniformes.

Compreendendo as Vantagens e os Parâmetros de Controle

Embora altamente benéfico, um sistema rotativo não é uma solução universal. Sua eficácia depende do controle adequado e da compreensão de suas limitações.

A Importância da Velocidade de Rotação

A velocidade de rotação, tipicamente entre 3 e 7 RPM, é um parâmetro crítico. Se a rotação for muito lenta, não proporcionará mistura suficiente. Se for muito rápida, a força centrífuga pode fazer com que as partículas grudem nas paredes do forno, anulando os benefícios.

O Papel do Ângulo de Inclinação

Muitos fornos rotativos podem ser inclinados. Este ângulo de inclinação controla o tempo de residência do material dentro da zona quente. Um ângulo mais acentuado resulta em um tempo de residência mais curto (ideal para processamento contínuo), enquanto um ângulo mais raso aumenta o tempo de exposição.

Limitações de Aplicação Principais

Fornos tubulares rotativos são ideais para processar pós, grânulos e outras peças pequenas e de fluxo livre. Eles são fundamentalmente inadequados para depositar revestimentos em substratos grandes, planos ou delicados (como wafers de silício), pois a ação de tombamento causaria danos.

Fazendo a Escolha Certa para o Seu Processo de CVD

A escolha do tipo correto de forno depende inteiramente da forma física do seu substrato e do seu principal objetivo de processo.

- Se o seu foco principal é revestir pós ou grânulos: Um forno tubular rotativo é a escolha superior para alcançar uniformidade de lote e alta eficiência.

- Se o seu foco principal é melhorar a velocidade e a consistência do processo para materiais particulados: A transferência aprimorada de calor e massa da rotação pode reduzir significativamente os tempos de processamento e melhorar a qualidade do produto.

- Se o seu foco principal é processar substratos grandes, monolíticos ou delicados: Um forno tubular estático horizontal ou vertical é a ferramenta correta, pois a rotação danificaria o material.

Em última análise, compreender o fator de forma do seu substrato é a chave para selecionar a ferramenta certa para um processo de CVD bem-sucedido.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Temperatura Uniforme | Elimina pontos quentes/frios tombando o material para distribuição uniforme de calor. |

| Exposição Consistente a Gases | Previne canalização e zonas mortas, garantindo cobertura completa do precursor. |

| Previne Aglomeração | Quebra aglomerados para maximizar a área superficial e a eficiência de deposição. |

| Transferência Aprimorada de Calor/Massa | Melhora a velocidade e a uniformidade da reação para resultados mais rápidos e confiáveis. |

Aprimore seu processo de CVD com os avançados fornos tubulares rotativos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura sob medida. Nossa linha de produtos, incluindo Fornos Rotativos, Mufla, Tubo, Vácuo e Fornos de Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas para revestimentos em pó uniformes e maior eficiência. Entre em contato conosco hoje para discutir como podemos otimizar sua configuração!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre