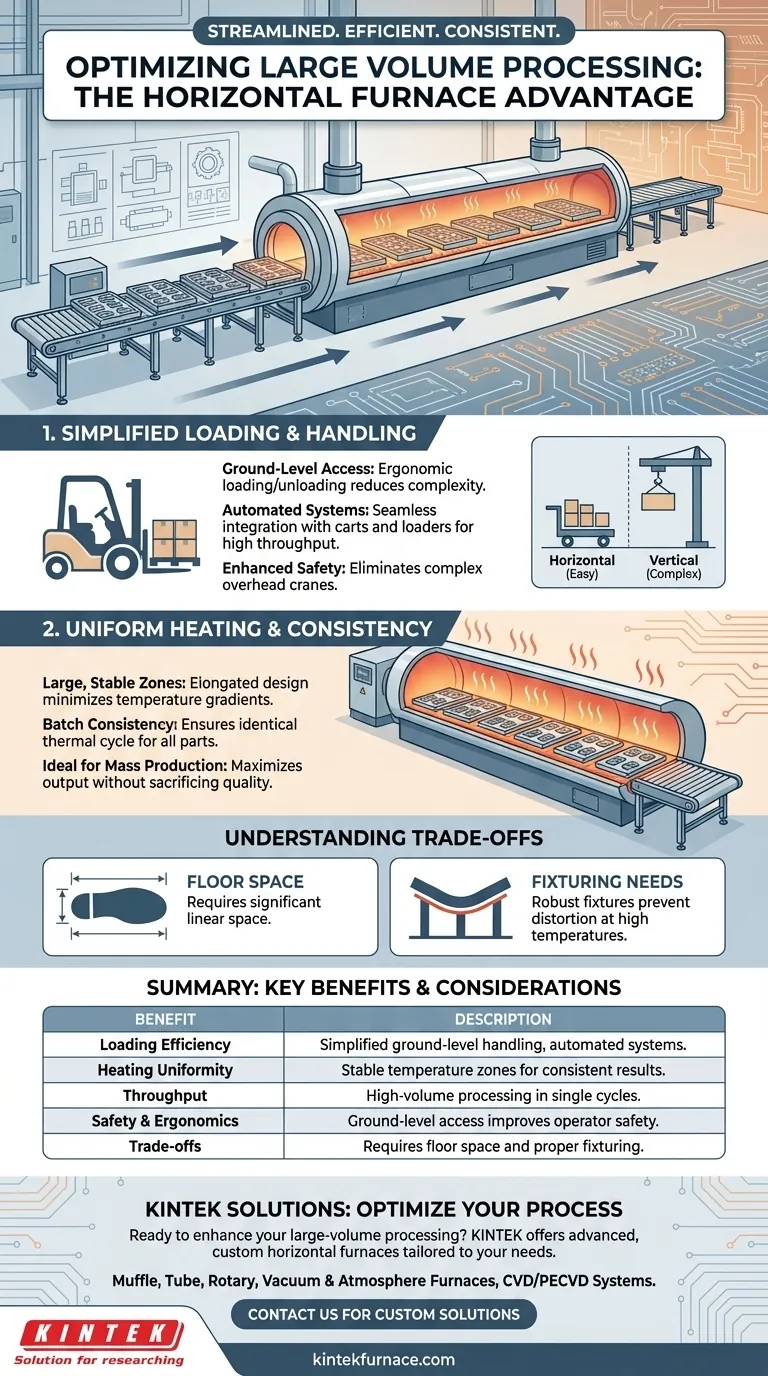

Em sua essência, o design horizontal do forno beneficia o processamento de grande volume ao simplificar as duas fases mais críticas: carregar o material e aquecê-lo uniformemente. Esta orientação permite o manuseio simplificado do material ao nível do solo e cria um ambiente ideal para tratamento térmico consistente em um grande lote de peças, tornando-o uma pedra angular da fabricação de alto rendimento.

A principal vantagem de um forno horizontal não é meramente sua orientação, mas como esse design facilita o uso de sistemas de manuseio de materiais automatizados e eficientes e garante aquecimento uniforme, que são os requisitos chave para produção confiável em larga escala.

A Mecânica do Carregamento Eficiente

O benefício mais imediato de um design horizontal é visto antes mesmo do início do processo de aquecimento. A facilidade de carregamento e descarregamento se traduz diretamente em maior rendimento e menor complexidade operacional.

Manuseio Simplificado de Materiais

Fornos horizontais são projetados para movimento linear e direto. As cargas de trabalho são tipicamente colocadas em bandejas ou cestos que podem ser rolados ou transportados diretamente para a câmara em carrinhos integrados ou carregadores automatizados.

Isso elimina a necessidade de guindastes ou talhas suspensas complexas, frequentemente necessárias para fornos verticais de carregamento superior, simplificando todo o fluxo de trabalho de manuseio de materiais.

Acessibilidade e Segurança Aprimoradas

Carregar um forno na altura da cintura ou do chão é inerentemente mais seguro e ergonômico do que gerenciar uma carga suspensa.

Os operadores podem acessar facilmente a carga de trabalho para colocação, ajuste e inspeção pós-processo. Esse acesso ao nível do solo simplifica a integração do forno em uma linha de produção.

Otimização do Processo Térmico

Além do carregamento, a geometria da câmara horizontal é particularmente adequada para processar grandes volumes de material com alta consistência.

Criação de Zonas de Temperatura Uniformes

O formato alongado da zona quente horizontal permite a criação de áreas grandes e estáveis de temperatura uniforme. Isso é crucial para processos como brasagem, recozimento ou sinterização, onde cada peça em um grande lote deve experimentar exatamente o mesmo ciclo térmico.

Este design minimiza os gradientes de temperatura, garantindo propriedades metalúrgicas consistentes em toda a carga de trabalho.

Ideal para Consistência de Lote

A área de carregamento plana e expansiva permite que inúmeras peças sejam dispostas em uma única camada ou em cestos estruturados. Este arranjo garante que cada peça esteja igualmente exposta aos elementos de aquecimento e ao ambiente de vácuo.

Ao processar mais peças em um único ciclo confiável, o forno maximiza a produção sem sacrificar o controle de qualidade.

Compreendendo os Compromissos

Embora poderosos, os designs horizontais não são universalmente superiores. Entender suas limitações é fundamental para tomar uma decisão informada.

Considerações de Espaço Físico

Fornos horizontais, por sua natureza, exigem uma quantidade significativa de espaço linear no chão. Em uma instalação lotada onde a área quadrada é limitada, um forno vertical com uma pegada menor pode ser uma escolha mais prática.

O comprimento total deve levar em conta o corpo do forno, a área de carregamento/descarregamento e quaisquer sistemas de transporte associados.

A Necessidade de Fixação Adequada

Para peças longas, pesadas ou delicadas, o risco de empenamento ou distorção em altas temperaturas pode ser uma preocupação na orientação horizontal.

Isso exige o uso de suportes e fixações robustos e bem projetados para manter a integridade geométrica das peças durante todo o ciclo térmico. O projeto e o custo dessa fixação devem ser considerados no processo geral.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da orientação correta do forno depende inteiramente de seus objetivos de produção específicos, restrições da instalação e da natureza das peças que estão sendo processadas.

- Se o seu foco principal for produção em lote de alto rendimento: O design horizontal é a escolha padrão devido à sua eficiência inigualável no carregamento e processamento de cargas de trabalho grandes e padronizadas.

- Se o seu foco principal for economizar espaço na fábrica: Um forno vertical pode ser mais adequado, pois sua pegada é significativamente menor para um determinado volume de câmara.

- Se o seu foco principal for processar peças muito longas e finas que não devem se distorcer: Um forno vertical, onde a peça pode ser pendurada para evitar o empenamento, pode oferecer uma vantagem distinta.

Compreender esses princípios fundamentais de design permite que você selecione o equipamento que melhor se alinha com seus objetivos operacionais e financeiros.

Tabela de Resumo:

| Aspecto | Benefício |

|---|---|

| Eficiência de Carregamento | Manuseio simplificado ao nível do solo com sistemas automatizados, reduzindo complexidade e tempo |

| Uniformidade de Aquecimento | O design da câmara alongada cria zonas de temperatura estáveis para resultados consistentes em lote |

| Rendimento | Permite o processamento de grande volume em ciclos únicos, ideal para produção em massa |

| Segurança e Ergonomia | O acesso ao nível do solo melhora a segurança do operador e a facilidade de uso |

| Compromissos | Requer mais espaço físico e fixação adequada para evitar distorção da peça |

Pronto para otimizar seu processamento de grande volume com um forno horizontal personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos exclusivos de experimentação e produção. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua eficiência e produção!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas