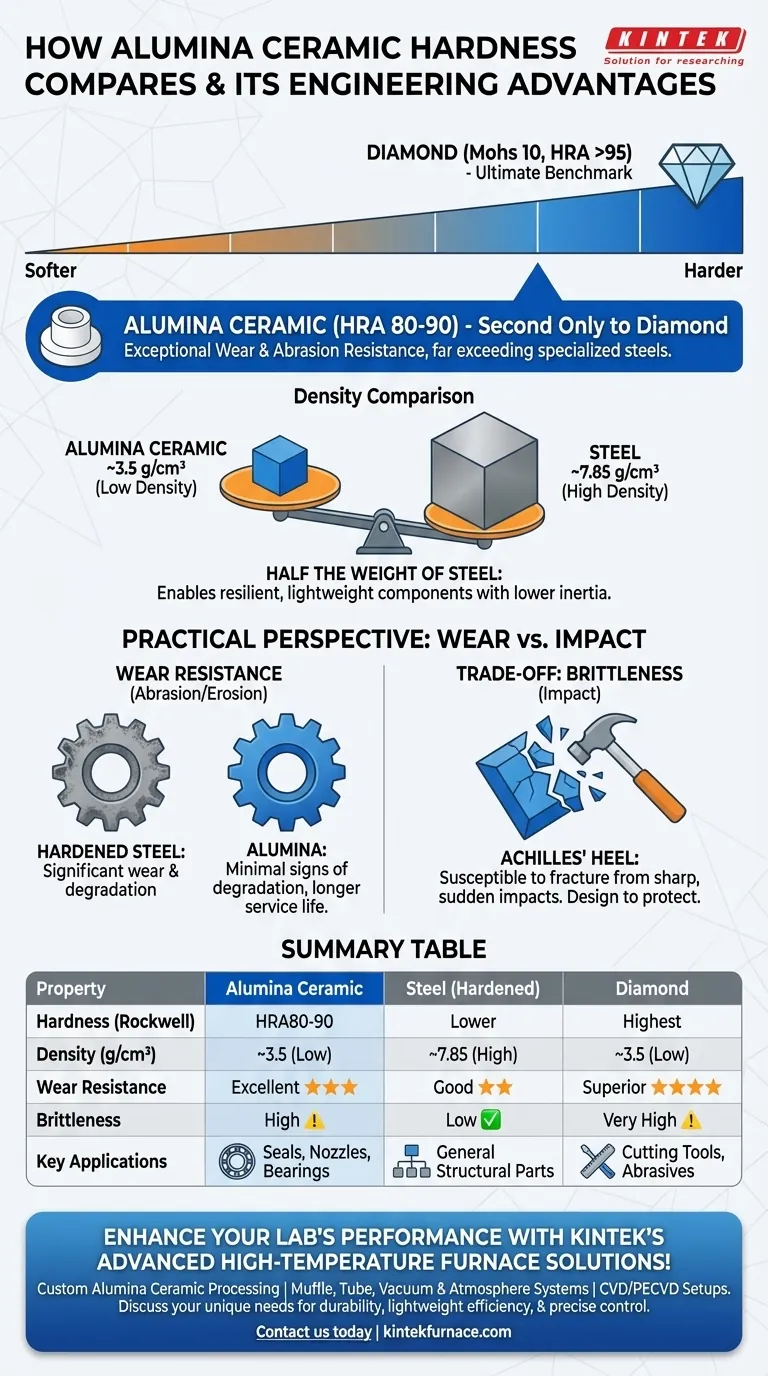

Em termos de dureza absoluta, a cerâmica de alumina é um dos materiais mais formidáveis usados na engenharia moderna, superada apenas pelo diamante. Com uma classificação de dureza Rockwell de HRA80-90, sua capacidade de resistir ao desgaste superficial e à abrasão excede em muito a do aço resistente ao desgaste e do aço inoxidável, mesmo os especializados.

Embora a dureza extrema da alumina proporcione uma resistência excepcional ao desgaste, sua verdadeira vantagem de engenharia é a combinação dessa durabilidade com uma densidade que é a metade da do aço. Este emparelhamento permite a criação de componentes altamente resilientes sem a penalidade de peso dos metais tradicionais.

Uma Perspectiva Prática sobre a Dureza

Entender a classificação de dureza de um material é menos sobre o número em si e mais sobre o que ele significa para o desempenho e a longevidade em uma aplicação no mundo real. A dureza é um indicador direto da resistência ao desgaste.

A Comparação com Metais

O ponto de comparação mais comum é o aço. A dureza da alumina, que se traduz em resistência superior ao desgaste, significa que ela durará significativamente mais em aplicações que envolvem abrasão, erosão ou contato deslizante.

Onde um componente de aço temperado pode se desgastar e exigir substituição, um equivalente de cerâmica de alumina muitas vezes mostra sinais mínimos de degradação, prolongando a vida útil e reduzindo o tempo de inatividade para manutenção.

O Padrão de Referência do Diamante

Afirmar que a alumina é "superada apenas pelo diamante" a coloca no nível mais alto de dureza de materiais. O diamante está no topo da escala Mohs (10) e é o material natural mais duro conhecido.

Embora a alumina não seja tão dura quanto o diamante, ela é vastamente mais dura do que a maioria dos outros materiais e oferece uma solução muito mais econômica para aplicações industriais onde a resistência extrema ao desgaste é o requisito principal.

Compreendendo as Trocas e Propriedades

Nenhuma escolha de material é feita no vácuo. Embora a dureza da alumina seja sua característica definidora, outras propriedades são críticas a serem consideradas para uma aplicação bem-sucedida.

Principal Vantagem: Baixa Densidade

A densidade das cerâmicas de alumina é de aproximadamente 3,5 g/cm³, o que é aproximadamente metade da do aço (que é de ~7,85 g/cm³).

Esta é uma vantagem significativa. O uso de alumina pode reduzir drasticamente o peso dos componentes, o que, por sua vez, reduz a carga geral sobre o equipamento. Para peças móveis, isso significa menor inércia, permitindo velocidades mais altas e menor consumo de energia.

O Calcanhar de Aquiles da Cerâmica: Fragilidade

Via de regra, materiais extremamente duros tendem a ser frágeis. A alumina não é exceção. Embora se destaque na resistência a arranhões superficiais e desgaste gradual, pode ser suscetível a fraturas por impactos súbitos e agudos.

Essa troca entre dureza e tenacidade é uma consideração fundamental. O design deve proteger o componente cerâmico de impactos diretos e de alta energia para alavancar sua resistência superior ao desgaste.

Outras Características Definidoras

Além da dureza, a alumina também oferece alta estabilidade térmica e excelentes propriedades de isolamento elétrico. Isso a torna um material multifuncional adequado para ambientes onde altas temperaturas ou correntes elétricas são uma preocupação.

Como Aplicar Isso ao Seu Projeto

Sua escolha de material deve ser impulsionada pelo desafio principal que você está tentando resolver.

- Se seu foco principal é maximizar a resistência ao desgaste: A alumina é uma escolha excelente para componentes como vedações, bicos, rolamentos e revestimentos onde a abrasão é a principal causa de falha.

- Se seu foco principal é alto desempenho com baixo peso: A combinação de dureza e baixa densidade da alumina é ideal para peças móveis em máquinas de precisão que exigem durabilidade e baixa inércia.

- Se seu foco principal é resistir a forças de alto impacto: Você deve avaliar cuidadosamente a fragilidade da alumina e projetar o sistema para mitigar o choque ou considerar um material mais resistente, embora menos duro.

Ao equilibrar sua dureza de classe mundial com sua fragilidade inerente, você pode usar efetivamente a cerâmica de alumina para resolver seus desafios de engenharia mais exigentes relacionados ao desgaste.

Tabela Resumo:

| Propriedade | Cerâmica de Alumina | Aço (Temperado) | Diamante |

|---|---|---|---|

| Dureza (Rockwell) | HRA80-90 | Inferior à alumina | Mais alta |

| Densidade (g/cm³) | ~3.5 | ~7.85 | ~3.5 |

| Resistência ao Desgaste | Excelente | Boa | Superior |

| Fragilidade | Alta | Baixa | Muito Alta |

| Principais Aplicações | Vedações, bicos, rolamentos | Peças estruturais gerais | Ferramentas de corte, abrasivos |

Aumente o desempenho do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Nossa experiência em P&D e fabricação interna nos permite fornecer processamento de cerâmica de alumina sob medida para diversos laboratórios. De Fornos Mufla e Tubulares a Sistemas de Vácuo e Atmosfera e configurações CVD/PECVD, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem trazer durabilidade superior, eficiência leve e controle térmico preciso para seus projetos!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores