Em resumo, a velocidade de rotação governa diretamente a eficiência térmica de um forno rotativo ao controlar o tempo de residência do material. Uma velocidade ótima garante que o material seja exposto ao calor pela duração precisa necessária para o processamento térmico completo. Velocidades muito altas resultam em aquecimento incompleto e energia desperdiçada, enquanto velocidades muito lentas podem causar acúmulo de material e transferência de calor ineficiente, prejudicando tanto a qualidade do produto quanto o consumo de energia.

O principal desafio não é simplesmente definir uma velocidade, mas sim equilibrá-la continuamente. A velocidade de rotação é uma alavanca de controle dinâmica que deve ser harmonizada com as propriedades do material e os outros parâmetros operacionais do forno para maximizar a transferência de calor e alcançar a máxima eficiência térmica.

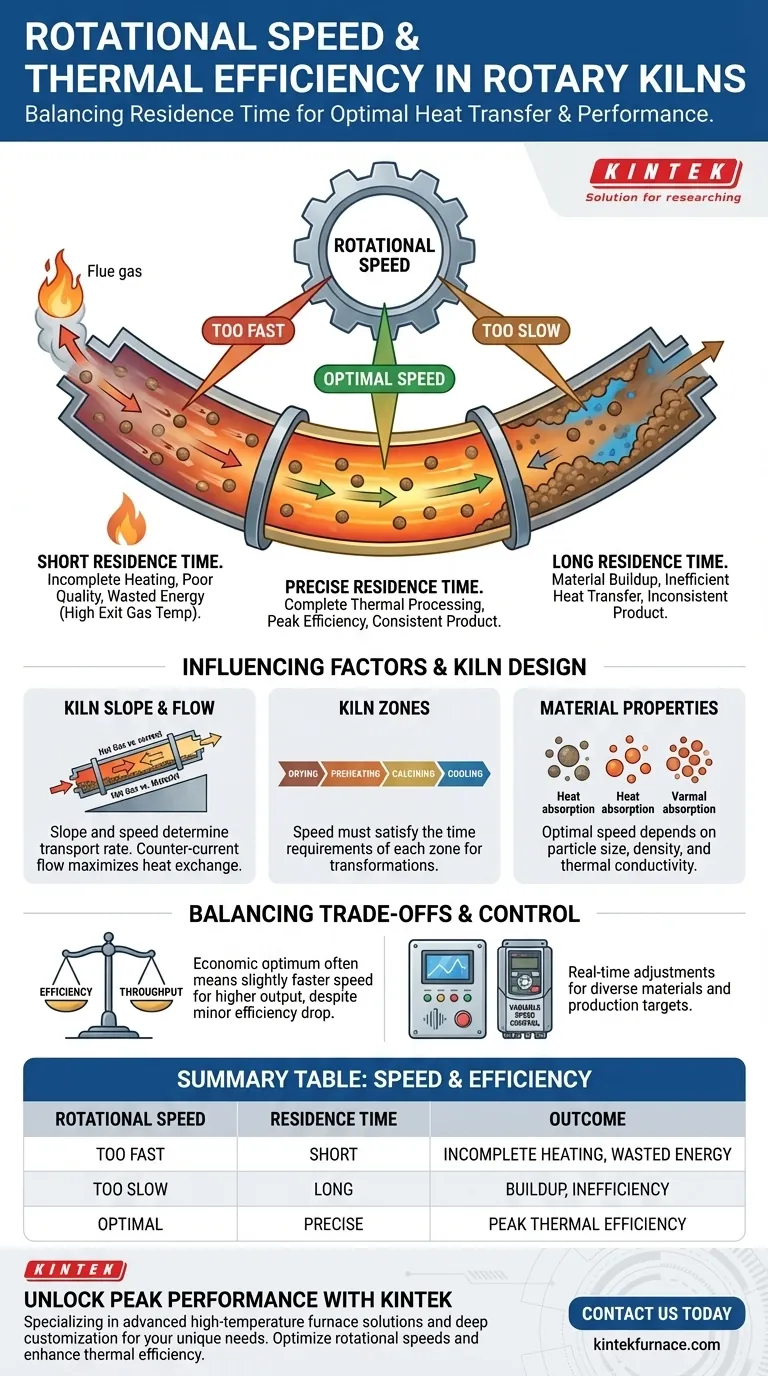

O Mecanismo Central: Tempo de Residência e Transferência de Calor

A velocidade de rotação é, sem dúvida, o parâmetro operacional mais crítico que você pode controlar para influenciar a eficiência do forno. Seu efeito principal é no tempo que seu material gasta viajando através do forno, o que dita como a energia é absorvida.

Definindo o Tempo de Residência

O tempo de residência é a duração total que uma partícula de material gasta dentro do forno, desde a entrada até a saída. Isso é direta e inversamente proporcional à velocidade de rotação. Uma rotação mais rápida significa um tempo de residência mais curto.

O Problema "Muito Rápido": Exposição Incompleta ao Calor

Quando o forno gira muito rapidamente, o material é transportado através das zonas de aquecimento antes que possa absorver completamente a energia térmica necessária.

Isso leva a duas ineficiências primárias:

- Má Qualidade do Produto: O material sai do forno apenas parcialmente processado, não atendendo às especificações de qualidade para alterações químicas ou físicas.

- Energia Desperdiçada: O calor gerado pelo queimador não tem tempo suficiente para transferir-se para o material e, em vez disso, sai com o gás de combustão, resultando em uma temperatura de gás de saída mais alta e dramaticamente menor eficiência térmica.

O Problema "Muito Lento": Acúmulo e Ineficiência

Por outro lado, uma rotação muito lenta pode ser igualmente prejudicial à eficiência. Um tempo de residência prolongado pode fazer com que o material superaqueça ou crie acúmulos ao longo do revestimento refratário.

Isso cria camadas isolantes ou "pontos frios" dentro do leito de material, impedindo a distribuição uniforme do calor. O resultado é um produto inconsistente e combustível desperdiçado, pois você está gastando energia para aquecer material que não está mais absorvendo-a eficazmente.

Velocidade de Rotação no Contexto do Projeto do Forno

Um forno é um sistema de variáveis interconectadas. A velocidade de rotação não pode ser otimizada isoladamente; ela deve ser considerada juntamente com as características fundamentais de design do forno.

Interação com a Inclinação do Forno

Fornos rotativos são instalados com uma ligeira inclinação, tipicamente entre 1% e 4%, para facilitar o movimento do material por gravidade.

A velocidade de rotação e a inclinação do forno trabalham juntas para determinar a taxa geral de transporte do material. Uma inclinação mais íngreme exigirá uma velocidade de rotação mais lenta para alcançar o mesmo tempo de residência desejado.

A Importância do Fluxo Contracorrente

A maioria dos fornos modernos utiliza um projeto de fluxo contracorrente para máxima eficiência térmica. Nesta configuração, os gases de combustão quentes fluem da extremidade de descarga em direção à extremidade de alimentação, opostamente à direção do material.

Este projeto garante que os gases mais quentes e ricos em energia encontrem o material mais quente e processado, enquanto gases mais frios pré-aquecem o material frio que entra. A velocidade de rotação ideal é crucial para maximizar o benefício deste projeto, garantindo que o material passe a quantidade correta de tempo em cada zona de temperatura.

Alinhando a Velocidade com as Zonas do Forno

Um forno não é uma câmara de aquecimento uniforme, mas é dividido em zonas distintas: tipicamente secagem, pré-aquecimento, calcinação e resfriamento. Cada zona requer um perfil de temperatura e duração específicos para que as transformações físicas e químicas necessárias ocorram.

O tempo total de residência, definido pela velocidade de rotação, deve ser longo o suficiente para satisfazer os requisitos de tempo de cada uma dessas zonas sequenciais.

Entendendo as Compensações e Nuances

Alcançar a eficiência térmica ideal envolve mais do que apenas um cálculo simples. Requer navegar por compensações operacionais e específicas do material.

Eficiência vs. Produtividade

Existe um conflito inerente entre maximizar a eficiência térmica e maximizar a produtividade.

Uma velocidade mais lenta pode render a maior eficiência térmica possível por unidade de material, mas reduz o total de toneladas por hora que o forno pode processar. O ótimo econômico é frequentemente uma velocidade ligeiramente mais rápida que aceita uma pequena perda de eficiência para um grande ganho de produção.

O Papel das Propriedades do Material

A velocidade "correta" específica da planta depende muito das propriedades do material. Fatores como tamanho de partícula, densidade e condutividade térmica influenciam a rapidez com que ele absorve calor.

Os processos podem ser validados usando técnicas como a Análise Termogravimétrica (TGA), que identifica as faixas de temperatura e tempos precisos necessários para processos como vaporização ou decomposição química. O tempo de residência do forno deve ser ajustado para corresponder a esses requisitos cientificamente determinados.

Sistemas de Controle Modernos

Fornos modernos frequentemente apresentam controle de velocidade por conversão de frequência. Esta tecnologia permite que os operadores façam ajustes precisos e em tempo real na velocidade de rotação. Essa flexibilidade é crítica para otimizar o desempenho ao mudar matérias-primas ou ajustar metas de produção, transformando a velocidade em um parâmetro de controle verdadeiramente dinâmico.

Otimizando a Velocidade de Rotação para Seu Objetivo

Sua velocidade de rotação ideal depende inteiramente do seu principal objetivo operacional. Use estes princípios como seu guia.

- Se o seu foco principal é a máxima eficiência térmica: Opte por uma velocidade de rotação mais lenta que garanta a transferência completa de calor e a menor temperatura possível de saída do gás de combustão, sem causar acúmulo de material.

- Se o seu foco principal é a máxima produtividade: Aumente cuidadosamente a velocidade de rotação, monitorando a qualidade do produto e a temperatura do gás de saída para encontrar o limite superior antes que a eficiência e a qualidade caiam inaceitavelmente.

- Se o seu foco principal é lidar com materiais diversos: Aproveite os controles de velocidade variável para ajustar o tempo de residência com base nos requisitos térmicos específicos de cada matéria-prima, conforme determinado por análise laboratorial.

Em última análise, dominar a velocidade de rotação a transforma de uma simples configuração mecânica em uma ferramenta precisa para alcançar a excelência operacional.

Tabela Resumo:

| Aspecto | Influência na Eficiência Térmica |

|---|---|

| Velocidade de Rotação | Controla o tempo de residência do material no forno |

| Muito Rápido | Tempo de residência curto, aquecimento incompleto, energia desperdiçada |

| Muito Lento | Tempo de residência longo, acúmulo de material, transferência de calor ineficiente |

| Velocidade Ótima | Garante processamento térmico completo, maximiza a eficiência |

| Interação com a Inclinação do Forno | Afeta a taxa de transporte e o tempo de residência |

| Fluxo Contracorrente | Melhora a transferência de calor quando a velocidade é otimizada |

| Propriedades do Material | Determina o tempo de residência necessário para absorção de calor específica |

Desbloqueie o Desempenho Máximo para o Seu Forno Rotativo com a KINTEK

Lutando com transferência de calor ineficiente ou qualidade inconsistente do produto em suas operações de forno rotativo? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Aproveitando uma P&D excepcional e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão aos seus requisitos experimentais e de produção, ajudando você a otimizar as velocidades de rotação e aumentar a eficiência térmica.

Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar o desempenho do seu laboratório e reduzir os custos de energia —Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas