Em sua essência, a geração de plasma em um sistema de Deposição Química por Vapor Aprimorada por Plasma (PECVD) é o processo de converter um gás neutro de baixa pressão em um estado energizado e ionizado. Isso é conseguido aplicando um forte campo elétrico entre dois eletrodos dentro da câmara de reação, que retira elétrons das moléculas de gás e cria uma mistura altamente reativa de íons, elétrons e radicais neutros.

O objetivo de gerar plasma não é simplesmente criar luz e energia, mas ativar reações químicas em baixas temperaturas. O método específico usado para fornecer essa energia – seja Radiofrequência, CC ou outra coisa – controla diretamente as características do plasma e, em última análise, as propriedades finais do filme fino depositado.

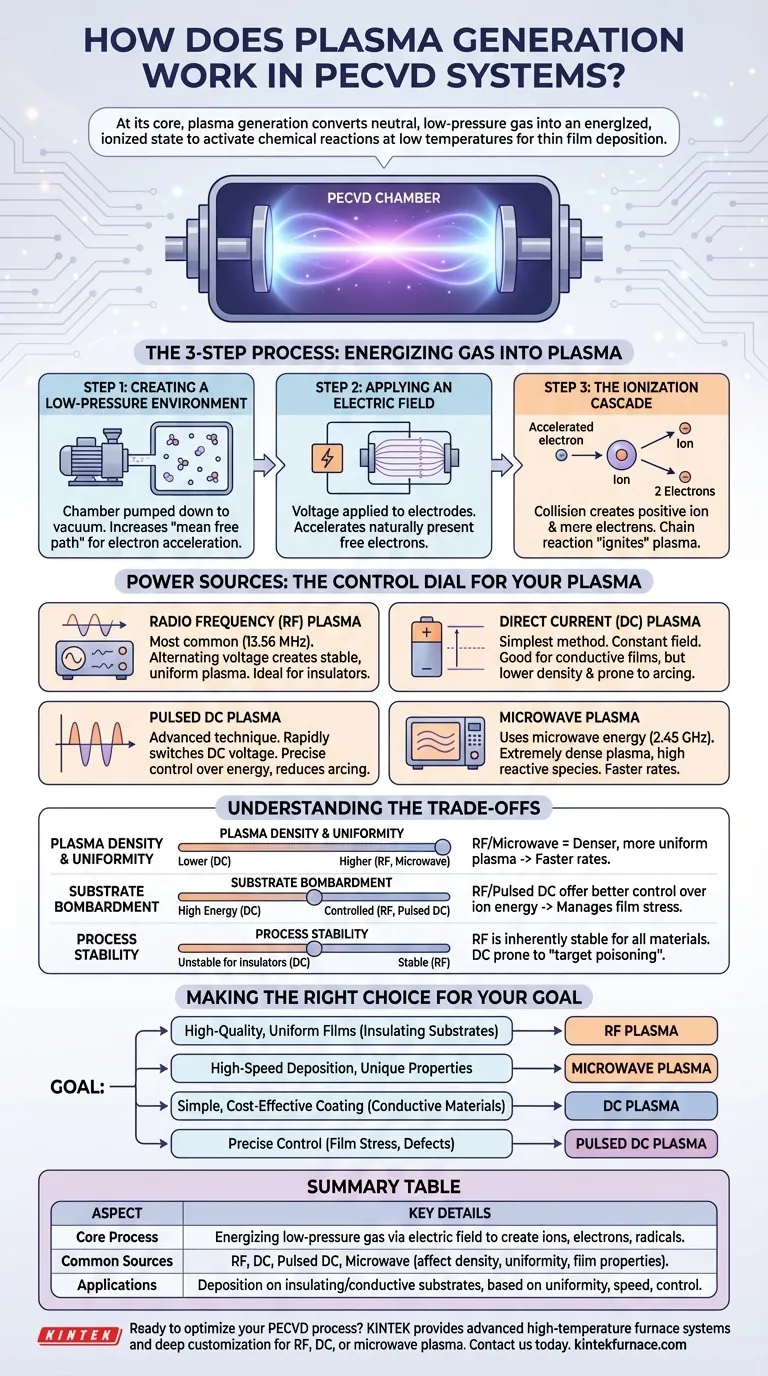

O Princípio Fundamental: Energizando Gás em Plasma

Para entender o PECVD, você deve primeiro compreender o processo de três etapas para criar um plasma estável e útil para a deposição.

Etapa 1: Criação de um Ambiente de Baixa Pressão

Antes que qualquer energia seja aplicada, a câmara de reação é bombeada para baixa pressão. Esse ambiente de vácuo é crítico porque reduz a densidade das moléculas de gás.

Isso aumenta o "caminho livre médio" – a distância média que uma partícula pode percorrer antes de colidir com outra – permitindo que os elétrons se acelerem e ganhem energia significativa do campo elétrico.

Etapa 2: Aplicação de um Campo Elétrico

Uma vez atingida a baixa pressão desejada, uma voltagem é aplicada aos eletrodos dentro da câmara. Isso cria um poderoso campo elétrico que permeia o gás precursor.

Um pequeno número de elétrons livres naturalmente presentes é imediatamente acelerado por este campo, ganhando energia cinética à medida que viajam através do gás.

Etapa 3: A Cascata de Ionização

É aqui que o plasma "acende". Um elétron acelerado colide com um átomo ou molécula de gás neutro, desalojando outro elétron.

Essa colisão cria um íon positivo e dois elétrons livres. Esses dois elétrons são então acelerados pelo campo, levando a mais colisões e criando quatro elétrons, depois oito, e assim por diante. Essa reação em cadeia, conhecida como cascata de ionização, transforma rapidamente o gás neutro em um plasma parcialmente ionizado.

Fontes de Alimentação: O Dial de Controle para o Seu Plasma

O "sabor" do plasma – sua densidade, energia e estabilidade – é determinado pelo tipo de fonte de alimentação usada para criar o campo elétrico.

Plasma de Radiofrequência (RF)

Este é o método mais comum em PECVD. Uma voltagem alternada em alta frequência, tipicamente o padrão da indústria de 13,56 MHz, é aplicada aos eletrodos.

Como a polaridade da voltagem muda milhões de vezes por segundo, os elétrons oscilam rapidamente na câmara, sustentando um plasma muito estável e uniforme. RF é altamente eficaz para depositar filmes isolantes onde uma corrente CC não pode ser sustentada.

Plasma de Corrente Contínua (CC) e CC Pulsada

Uma fonte de Corrente Contínua (CC) é o método mais simples, criando um campo elétrico constante. É frequentemente usada para depositar filmes condutores, mas produz um plasma de menor densidade e é propensa a arcos.

CC Pulsada é uma técnica mais avançada. Ao ligar e desligar a voltagem CC rapidamente, ela permite um controle mais preciso sobre a energia do plasma e reduz o arqueamento, o que é crítico para controlar o estresse e a qualidade do filme.

Plasma de Micro-ondas

Neste método, a energia de micro-ondas (tipicamente a 2,45 GHz) é usada para energizar os elétrons. Essa abordagem pode criar um plasma extremamente denso com uma alta concentração de espécies reativas.

Essa alta densidade frequentemente leva a taxas de deposição mais rápidas e pode permitir a formação de propriedades de material únicas, embora o equipamento seja geralmente mais complexo.

Compreendendo as Compensações: Por que a Fonte de Alimentação Importa

A escolha da fonte de alimentação é uma decisão de engenharia crítica com consequências diretas para o seu processo e resultados.

Densidade e Uniformidade do Plasma

Fontes de RF e micro-ondas geram plasmas muito mais densos e espacialmente uniformes em comparação com sistemas CC simples. Maior densidade significa que mais espécies reativas estão disponíveis, o que tipicamente se traduz em uma taxa de deposição mais rápida.

Bombardeamento do Substrato

A energia dos íons que atingem a superfície do seu substrato tem um impacto profundo nas propriedades do filme. Um plasma CC contínuo pode levar a um bombardeamento de alta energia, enquanto RF e CC Pulsada oferecem melhor controle sobre a energia dos íons, o que ajuda a gerenciar o estresse, a densidade e a adesão do filme.

Estabilidade do Processo

O plasma de RF é inerentemente estável e confiável para uma ampla gama de materiais, incluindo dielétricos (isolantes). O plasma CC pode ser instável ao depositar materiais isolantes, pois a carga se acumula na superfície e interrompe o campo elétrico, um fenômeno conhecido como "envenenamento do alvo".

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do método de geração de plasma deve ser ditada pelos requisitos específicos do filme que você está criando.

- Se seu foco principal são filmes de alta qualidade e uniformes em substratos isolantes: o plasma de RF é a escolha convencional e mais confiável.

- Se seu foco principal é a deposição em alta velocidade ou o alcance de propriedades de materiais únicas: o plasma de micro-ondas oferece a maior densidade, permitindo taxas mais rápidas e químicas inovadoras.

- Se seu foco principal é o revestimento simples e econômico em materiais condutores: um sistema CC padrão pode ser suficiente para suas necessidades.

- Se seu foco principal é o controle preciso sobre o estresse do filme e a prevenção de defeitos: a CC pulsada oferece uma ferramenta poderosa para gerenciar finamente a energia dos íons e a estabilidade do processo.

Compreender como o plasma é gerado o transforma de uma "caixa preta" em um instrumento ajustável para engenharia de materiais em nível atômico.

Tabela Resumo:

| Aspecto da Geração de Plasma | Detalhes Chave |

|---|---|

| Processo Central | Energização de gás de baixa pressão via campo elétrico para criar íons, elétrons e radicais para reações químicas em baixas temperaturas. |

| Fontes de Energia Comuns | Radiofrequência (RF), Corrente Contínua (CC), CC Pulsada e Micro-ondas, cada uma afetando a densidade, uniformidade do plasma e propriedades do filme. |

| Aplicações Principais | Deposição de filmes finos em substratos isolantes ou condutores, com escolhas baseadas em necessidades de uniformidade, velocidade e controle. |

Pronto para otimizar seu processo PECVD com soluções de plasma personalizadas? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais únicos, esteja você trabalhando com plasma RF, CC ou micro-ondas para deposição superior de filmes finos. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas