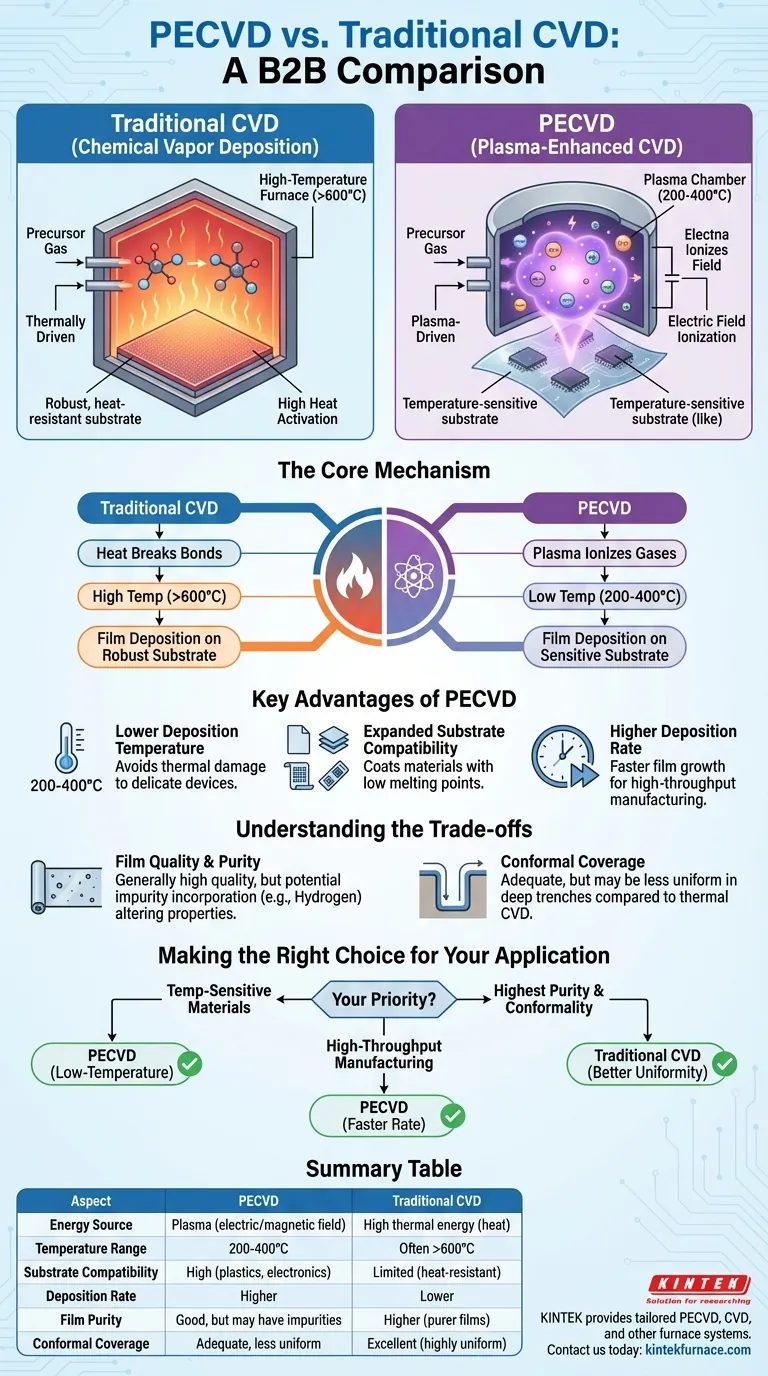

A diferença fundamental entre a Deposição Química a Vapor Aprimorada por Plasma (PECVD) e a Deposição Química a Vapor (CVD) tradicional, termicamente acionada, é a fonte de energia usada para iniciar a reação química. Enquanto o CVD tradicional depende de altas temperaturas (muitas vezes >600°C) para decompor os gases precursores, o PECVD usa um campo elétrico para gerar um plasma, permitindo que a deposição ocorra em temperaturas significativamente mais baixas (tipicamente 200-400°C). Esta distinção é o principal impulsionador de todas as outras diferenças em aplicação, qualidade do filme e compatibilidade do substrato.

O ponto chave é que o PECVD substitui o calor extremo pela energia do plasma. Esta única mudança expande drasticamente a gama de materiais que podem ser revestidos, tornando possível depositar filmes finos de alta qualidade em substratos sensíveis à temperatura, como plásticos e eletrônicos complexos que o CVD tradicional danificaria ou destruiria.

O Mecanismo Central: Plasma vs. Energia Térmica

Para entender as diferenças práticas, você deve primeiro compreender como cada processo impulsiona a deposição do filme. A fonte de energia é o fator determinante.

Como Funciona o CVD Tradicional

Os processos de CVD tradicional, como o CVD de Baixa Pressão (LPCVD), são impulsionados termicamente. Os gases precursores são introduzidos em um forno de alta temperatura.

O calor intenso fornece a energia de ativação necessária para quebrar as ligações químicas nos gases. Essas espécies reativas então se difundem e adsorvem na superfície quente do substrato, formando um filme fino sólido e uniforme.

Como Funciona o PECVD

O PECVD atinge o mesmo objetivo sem o calor extremo. Ele usa um forte campo elétrico ou magnético para ionizar os gases precursores, criando um plasma.

Este plasma é uma "sopa" de alta energia de íons, elétrons e radicais. Essas partículas altamente reativas têm energia suficiente para formar o filme desejado quando entram em contato com o substrato, embora o próprio substrato permaneça em uma temperatura muito mais baixa.

Principais Vantagens do Processo PECVD

O uso de plasma em vez de calor cria várias vantagens significativas que definem o papel do PECVD na fabricação e pesquisa.

Menor Temperatura de Deposição

Este é o benefício mais crítico. Operando em temperaturas em torno de 200-400°C, o PECVD evita danos térmicos ao dispositivo ou material subjacente.

Compatibilidade Expandida de Substratos

A baixa temperatura de operação permite diretamente o revestimento de materiais com baixos pontos de fusão ou orçamentos térmicos. Isso inclui plásticos, polímeros e wafers semicondutores totalmente fabricados com interconexões metálicas sensíveis.

Maior Taxa de Deposição

O ambiente de plasma é intensamente reativo, o que muitas vezes pode levar a um crescimento de filme mais rápido em comparação com processos termicamente acionados. Para aplicações onde o rendimento é uma preocupação primordial, o PECVD pode oferecer uma vantagem significativa de fabricação.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é um substituto universal para todos os métodos de CVD térmico. O uso de plasma introduz desvantagens específicas que devem ser consideradas.

Qualidade e Pureza do Filme

Os filmes PECVD são geralmente de alta qualidade, com boa densidade e adesão. No entanto, o processo de plasma pode, às vezes, levar à incorporação de impurezas, como hidrogênio de gases precursores, no filme.

Isso pode alterar as propriedades químicas, elétricas e ópticas do filme. Em contraste, o CVD térmico de alta temperatura pode, às vezes, produzir filmes mais puros com melhor estequiometria porque o processo está mais próximo do equilíbrio termodinâmico.

Cobertura Conformada

Processos térmicos tradicionais como o LPCVD são conhecidos por sua excelente conformidade, o que significa que o filme se deposita com uma espessura altamente uniforme sobre características de superfície complexas e tridimensionais.

Embora o PECVD forneça cobertura adequada para muitas aplicações, a deposição pode ter um componente mais direcional do plasma, resultando, às vezes, em cobertura menos uniforme em trincheiras profundas ou topografias complexas em comparação com o LPCVD.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente do seu substrato, das propriedades do filme necessárias e dos seus objetivos de fabricação.

- Se o seu foco principal é revestir materiais sensíveis à temperatura: O PECVD é inequivocamente a escolha correta devido à sua janela de processamento de baixa temperatura.

- Se o seu foco principal é a fabricação de alto rendimento: A taxa de deposição tipicamente mais alta do PECVD o torna uma opção extremamente atraente, supondo que as propriedades do filme atendam aos seus requisitos.

- Se o seu foco principal é alcançar a mais alta pureza e conformidade do filme em um substrato robusto: Um processo térmico tradicional como o LPCVD pode ser uma escolha melhor, particularmente para camadas eletrônicas críticas.

Em última análise, compreender a interação entre calor, plasma e formação de filme permite que você selecione a ferramenta precisa para o seu desafio de engenharia específico.

Tabela Resumo:

| Aspecto | PECVD | CVD Tradicional |

|---|---|---|

| Fonte de Energia | Plasma (campo elétrico/magnético) | Alta energia térmica (calor) |

| Faixa de Temperatura | 200-400°C | Frequentemente >600°C |

| Compatibilidade de Substrato | Alta (plásticos, eletrônicos) | Limitada (materiais resistentes ao calor) |

| Taxa de Deposição | Maior | Menor |

| Pureza do Filme | Boa, mas pode ter impurezas | Mais alta (filmes mais puros) |

| Cobertura Conformada | Adequada, menos uniforme em topografias complexas | Excelente (altamente uniforme) |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de fornos de alta temperatura? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas personalizados de PECVD, CVD e outros sistemas de forno, como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera. Nossa profunda personalização garante o alinhamento preciso com suas necessidades experimentais únicas—seja você trabalhando com substratos sensíveis à temperatura ou exigindo alto rendimento. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de deposição de filmes finos e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas