Em um forno rotativo, a transferência de calor ocorre através de uma combinação complexa de radiação, convecção e condução. O calor é gerado por uma chama interna direta ou por aquecedores externos e é transferido para o material em processamento a partir dos gases quentes e do revestimento refratário aquecido do forno, à medida que o material tomba e se move pelo cilindro inclinado.

O objetivo não é apenas gerar calor, mas transferi-lo eficientemente para atingir um perfil de temperatura específico ao longo do comprimento do forno. O controle eficaz depende da gestão da interação dinâmica entre o gás quente, as paredes de tijolos radiantes e o contato direto com o leito de material em tombamento.

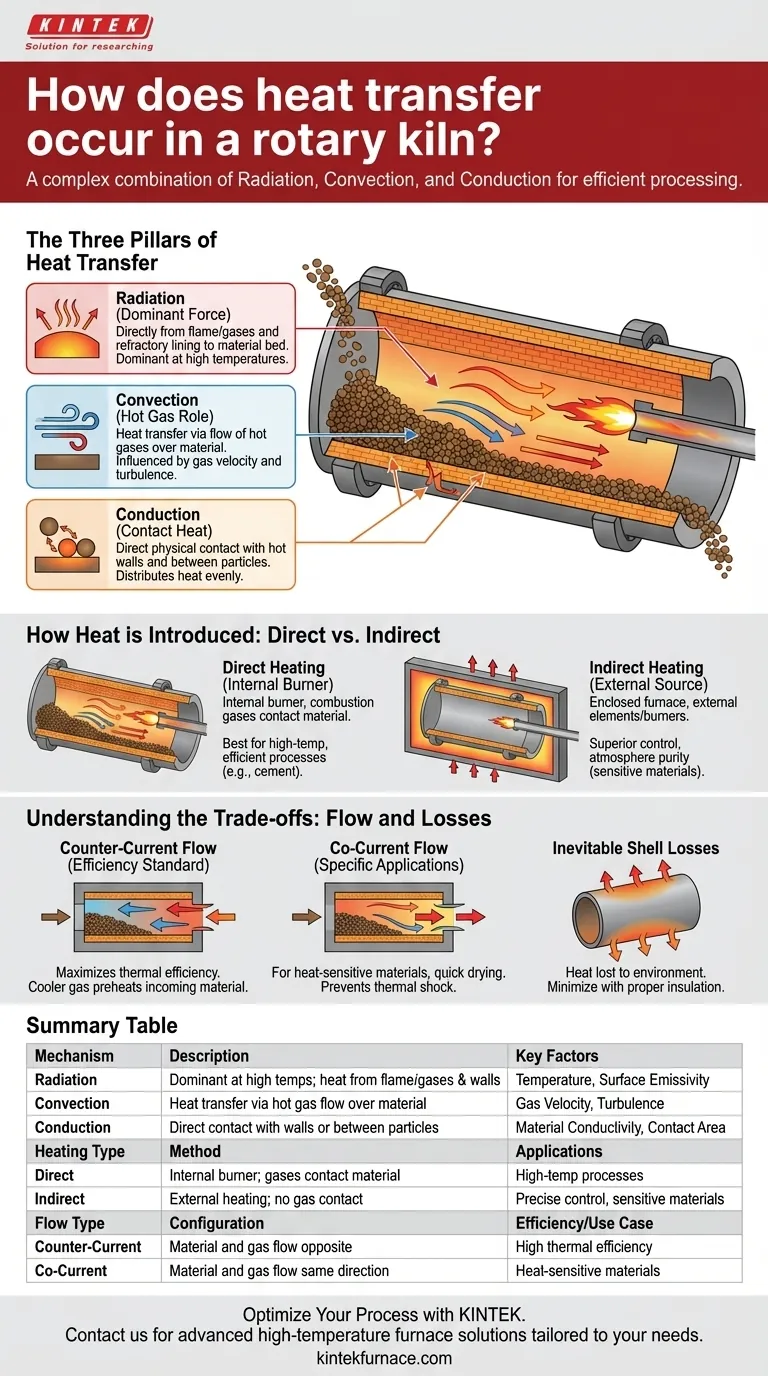

Os Três Pilares da Transferência de Calor

A transferência de calor dentro do forno não é um evento único, mas um processo contínuo que envolve três mecanismos distintos que frequentemente trabalham em paralelo.

Radiação: A Força Dominante

Nas altas temperaturas de operação típicas da maioria dos fornos, a radiação é o modo mais significativo de transferência de calor.

O calor irradia diretamente da chama e dos gases de combustão quentes para a superfície do leito de material. Simultaneamente, o revestimento refratário absorve imenso calor e o irradia de volta para o material.

Convecção: O Papel do Gás Quente

A convecção envolve a transferência de calor através do fluxo de gases quentes sobre o material.

À medida que o gás gerado por um queimador se move através do forno, ele transfere energia térmica para as partículas sólidas pelas quais passa. A eficiência deste processo é fortemente influenciada pela velocidade do gás e pelo grau de turbulência dentro do forno.

Condução: Calor Através do Contato

A condução é a transferência de calor por contato físico direto. Isso acontece de duas maneiras principais.

Primeiro, à medida que o forno gira, o material tomba e faz contato direto com as paredes refratárias quentes, conduzindo calor para o leito. Segundo, o calor é conduzido entre as partículas dentro do próprio leito de material, ajudando a distribuir a temperatura de forma mais uniforme.

Como o Calor é Introduzido: Direto vs. Indireto

O método usado para gerar calor define fundamentalmente as características de operação e as aplicações do forno.

Aquecimento Direto: O Queimador Interno

Em um forno de aquecimento direto, um queimador que queima combustível como gás ou óleo está localizado dentro do invólucro do forno, e os gases de combustão estão em contato direto com o material.

Este é o método mais comum para processos de alta temperatura, como a produção de cimento, pois permite uma geração de calor muito eficiente e rápida.

Aquecimento Indireto: A Fonte Externa

Em um forno indireto, o cilindro rotativo (retorta) é envolto em um forno, e o calor é fornecido externamente por elementos elétricos ou queimadores a gás. O material nunca toca os gases de combustão.

Esta abordagem oferece controle de temperatura superior e é essencial quando a atmosfera de processamento deve ser precisamente controlada ou mantida livre de contaminação por subprodutos da combustão.

Compreendendo as Trocas: Fluxo e Perdas

A direção do fluxo de gás em relação ao material tem um impacto profundo na eficiência térmica e na adequação para um determinado processo.

Fluxo Contra-Corrente: O Padrão de Eficiência

Em uma configuração contra-corrente, o material se move da extremidade de alimentação para a extremidade de descarga, enquanto o gás quente flui na direção oposta.

Este é o arranjo preferido para a maioria das aplicações porque maximiza a eficiência térmica. O material frio que entra é pré-aquecido pelos gases mais frios que saem, enquanto os gases mais quentes tratam o produto quase pronto, maximizando a diferença de temperatura ao longo de todo o comprimento do forno.

Fluxo Co-Corrente: Para Aplicações Específicas

Em uma configuração co-corrente, tanto o material quanto o gás quente fluem na mesma direção. O material mais frio encontra o gás mais quente.

Este design é menos comum, mas é valioso para processar materiais sensíveis ao calor que podem ser danificados por mudanças rápidas de temperatura, ou para aplicações onde a secagem rápida ou ignição é desejada no ponto de entrada.

Perdas Inevitáveis na Carcaça

Nenhum forno é perfeitamente eficiente. Uma parte do calor conduzido para as paredes refratárias continuará através da carcaça de aço do forno e será perdida para o ambiente circundante.

Minimizar essas perdas na carcaça através de isolamento adequado é um aspecto crítico do projeto e operação eficientes do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de configuração de forno depende diretamente dos requisitos do seu processo para precisão de temperatura, eficiência e propriedades do material.

- Se o seu foco principal é a máxima eficiência térmica e altas temperaturas: Um sistema de aquecimento direto, contra-corrente, é a escolha mais eficaz e comum.

- Se o seu foco principal é o controle preciso da temperatura e a pureza da atmosfera: Um sistema aquecido indiretamente oferece controle inigualável, protegendo materiais sensíveis de subprodutos da combustão.

- Se o seu foco principal é o processamento de materiais voláteis ou sensíveis ao calor: Uma configuração de fluxo co-corrente pode ser necessária para evitar choque térmico na entrada.

Compreender essas dinâmicas fundamentais de transferência de calor é a chave para dominar o desempenho do seu forno e alcançar uma qualidade de produto consistente.

Tabela Resumo:

| Mecanismo | Descrição | Fatores Chave |

|---|---|---|

| Radiação | Dominante em altas temperaturas; calor da chama/gases e paredes refratárias para o material | Temperatura, emissividade da superfície |

| Convecção | Transferência de calor via fluxo de gás quente sobre o material | Velocidade do gás, turbulência |

| Condução | Calor por contato direto com as paredes ou entre partículas | Condutividade do material, área de contato |

| Tipo de Aquecimento | Método | Aplicações |

| Direto | Queimador interno; gases em contato com o material | Processos de alta temperatura como cimento |

| Indireto | Aquecimento externo; sem contato com gás | Controle preciso, materiais sensíveis |

| Tipo de Fluxo | Configuração | Eficiência/Caso de Uso |

| Contra-Corrente | Material e gás fluem em direções opostas | Alta eficiência térmica |

| Co-Corrente | Material e gás fluem na mesma direção | Materiais sensíveis ao calor |

Pronto para otimizar a transferência de calor do seu forno rotativo para eficiência e controle superiores? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores