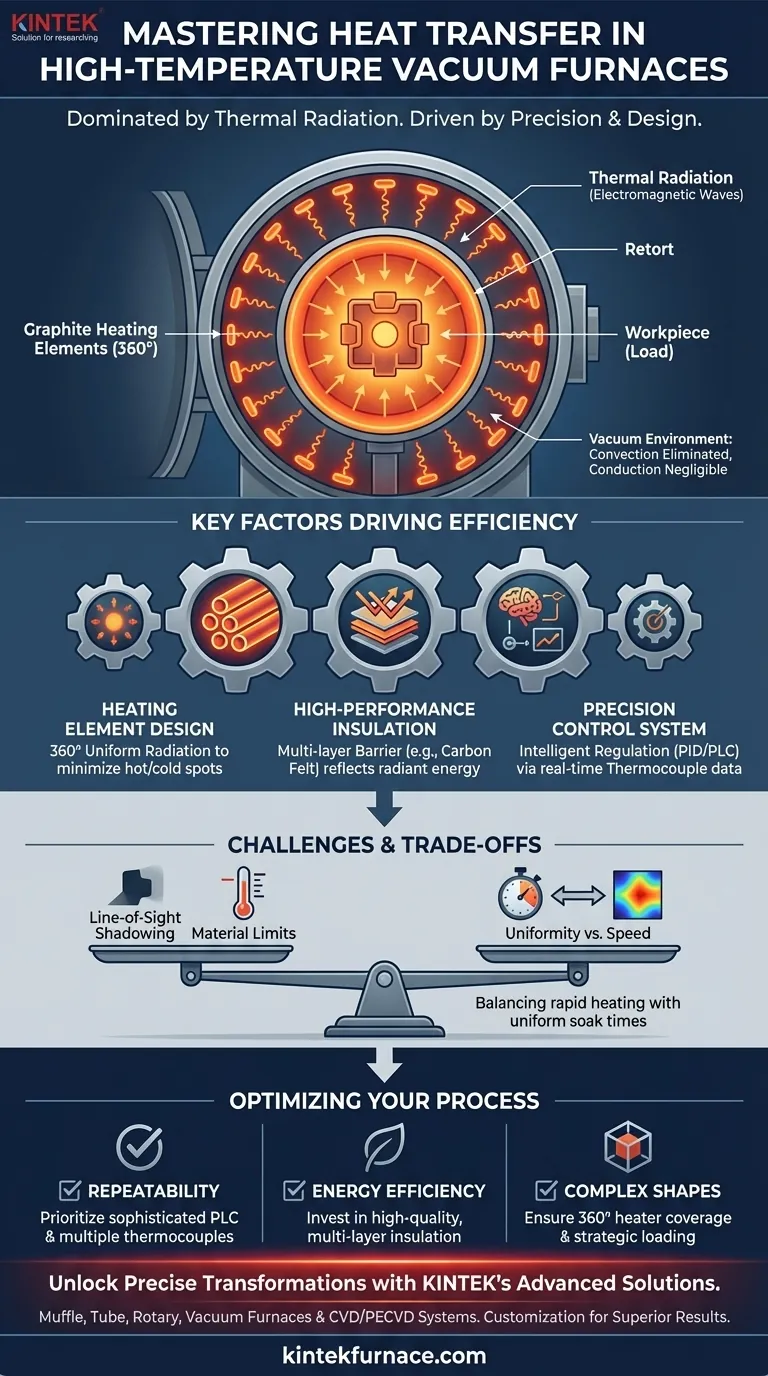

Em um forno a vácuo de alta temperatura, a transferência de calor ocorre quase exclusivamente através da radiação térmica. Como a ausência quase total de moléculas de ar torna a convecção impossível e limita a condução, a eficiência do forno é determinada inteiramente pela sua capacidade de gerar, direcionar e conter a energia radiante.

O desafio central em um forno a vácuo não é simplesmente gerar calor, mas controlar seu trajeto. A verdadeira eficiência vem de um sistema onde os elementos de aquecimento fornecem radiação uniforme, um isolamento de alto desempenho a contém e um sistema de controle preciso gerencia todo o processo.

O Domínio da Radiação no Vácuo

Em um forno padrão, o calor se move por condução (contato direto), convecção (movimento de fluido, como o ar quente subindo) e radiação. Um vácuo muda fundamentalmente essa dinâmica.

Por Que a Convecção e a Condução São Negligenciáveis

Um vácuo é um ambiente com pressão extremamente baixa e pouquíssimas moléculas de gás. Sem ar para circular, a transferência de calor por convecção é eliminada.

Embora alguma condução ocorra onde a peça de trabalho toca seus suportes, isso representa uma fração minúscula da transferência total de calor. O mecanismo principal é o sem contato.

Como Funciona a Radiação Térmica

Todo objeto com temperatura acima do zero absoluto emite energia térmica na forma de ondas eletromagnéticas. Objetos mais quentes irradiam mais energia do que os mais frios.

No forno a vácuo, os elementos de aquecimento (muitas vezes feitos de grafite) são aquecidos a uma temperatura muito alta. Eles então irradiam essa energia térmica em todas as direções, viajando em linha reta até serem absorvidos por um objeto mais frio — a peça de trabalho.

A Transferência em Duas Etapas: Aquecedores para a Peça de Trabalho

Frequentemente, os aquecedores são dispostos em círculo dentro da câmara de aquecimento. Eles primeiro irradiam calor para um recipiente cilíndrico chamado retorta.

A retorta absorve essa energia, aquece e, em seguida, irradia sua própria energia térmica para dentro, banhando a peça de trabalho (a "carga") em um campo de calor uniforme.

Fatores Chave que Impulsionam a Eficiência do Forno

Alcançar um processo de aquecimento rápido, uniforme e repetível depende da interação sofisticada de vários componentes chave.

Projeto e Posicionamento dos Elementos de Aquecimento

A eficácia dos elementos de aquecimento é primordial. Para máxima uniformidade, eles são frequentemente projetados como tubos circulares e distribuídos uniformemente a 360 graus ao redor da câmara de aquecimento.

Este arranjo ajuda a garantir que a peça de trabalho receba energia radiante de todos os lados, minimizando pontos quentes e frios.

Isolamento Térmico de Alto Desempenho

Conter o imenso calor gerado é fundamental tanto para a eficiência quanto para a segurança. Fornos modernos usam sistemas de isolamento avançados e multicamadas.

Materiais como feltro de carbono de alta qualidade e papel de grafite flexível são usados para criar uma barreira térmica leve, mas altamente eficaz. Este isolamento reflete a energia radiante de volta para a peça de trabalho, minimizando a perda de energia para o ambiente externo.

Gerenciamento do Campo Térmico

Mesmo com aquecedores uniformes, um gradiente de temperatura (uma diferença de temperatura em um espaço) existirá. O objetivo é gerenciar esse gradiente para que toda a peça de trabalho atinja a temperatura alvo da forma mais uniforme possível.

Estudar esse "campo térmico" é um aspecto chave do projeto do forno, garantindo que peças complexas sejam aquecidas uniformemente.

Entendendo os Compromissos e Desafios

Projetar e operar um forno a vácuo envolve equilibrar prioridades concorrentes.

O Problema da "Linha de Visada"

A radiação térmica viaja em linha reta. Isso significa que qualquer parte da peça de trabalho que esteja "sombreada" por outra parte ou pelos acessórios de suporte não aquecerá tão rapidamente.

Este é um desafio fundamental que influencia como as peças devem ser carregadas no forno para garantir que todas as superfícies estejam adequadamente expostas à fonte de calor radiante.

Uniformidade vs. Velocidade

Aquecer uma peça de trabalho muito rapidamente pode criar diferenças significativas de temperatura entre sua superfície e seu núcleo. Alcançar excelente uniformidade térmica geralmente requer rampas de aquecimento mais lentas e controladas para permitir que o calor "impregne" o material.

Limites de Material e Estruturais

A escolha de grafite para aquecedores e feltro de carbono para isolamento é deliberada; esses materiais podem suportar temperaturas extremas no vácuo. No entanto, eles têm uma vida útil finita e definem a temperatura máxima de operação e o cronograma de manutenção do forno.

O Papel Crítico do Sistema de Controle

A "força bruta" dos elementos de aquecimento é inútil sem o "cérebro" de um sistema de controle sofisticado.

Medição de Precisão com Termopares

Termopares são sensores colocados dentro do forno para medir a temperatura em tempo real. Suas leituras precisas são a base de qualquer processo de aquecimento controlado.

Regulamentação Inteligente (PID/PLC)

Esses dados são enviados a um controlador de temperatura, que pode variar de um programador PID (Proporcional-Integral-Derivativo) a um CLP (Controlador Lógico Programável) totalmente automático.

Este controlador compara constantemente a temperatura real com o perfil de temperatura desejado. Em seguida, ajusta a energia fornecida aos elementos de aquecimento para seguir precisamente o ciclo programado de aquecimento, manutenção da temperatura (soaking) e resfriamento, o que é essencial para processos como recozimento, têmpera e sinterização.

Otimizando Seu Processo de Forno a Vácuo

Alcançar resultados consistentes e de alta qualidade depende do alinhamento do projeto e operação do forno com seus objetivos metalúrgicos específicos.

- Se seu foco principal é a repetibilidade do processo: Priorize um forno com um sistema de controle PLC sofisticado e múltiplos termopares bem posicionados para garantir perfis térmicos idênticos em cada ciclo.

- Se seu foco principal é a eficiência máxima de energia: Invista em um forno com isolamento multicamadas de alta qualidade (como feltro de carbono e papel de grafite) para minimizar a perda de calor e reduzir o consumo de energia.

- Se seu foco principal é tratar formas complexas: Procure designs com cobertura de aquecedor de 360 graus e planeje cuidadosamente sua configuração de carregamento para minimizar o "sombreamento" radiativo.

Em última análise, dominar a transferência de calor em um forno a vácuo é controlar o fluxo de energia pura para alcançar transformações precisas do material.

Tabela Resumo:

| Fator | Influência na Eficiência |

|---|---|

| Projeto do Elemento de Aquecimento | Garante radiação uniforme para aquecimento igualitário |

| Isolamento Térmico | Minimiza a perda de energia ao refletir o calor |

| Sistema de Controle | Fornece regulamentação precisa da temperatura |

| Seleção de Material | Determina a durabilidade e os limites de temperatura |

| Configuração de Carga | Reduz o sombreamento para melhor exposição ao calor |

Desbloqueie transformações precisas de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, oferecemos Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante que seus requisitos experimentais exclusivos sejam atendidos para eficiência e repetibilidade superiores. Entre em contato conosco hoje para otimizar seu processo de forno a vácuo!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural