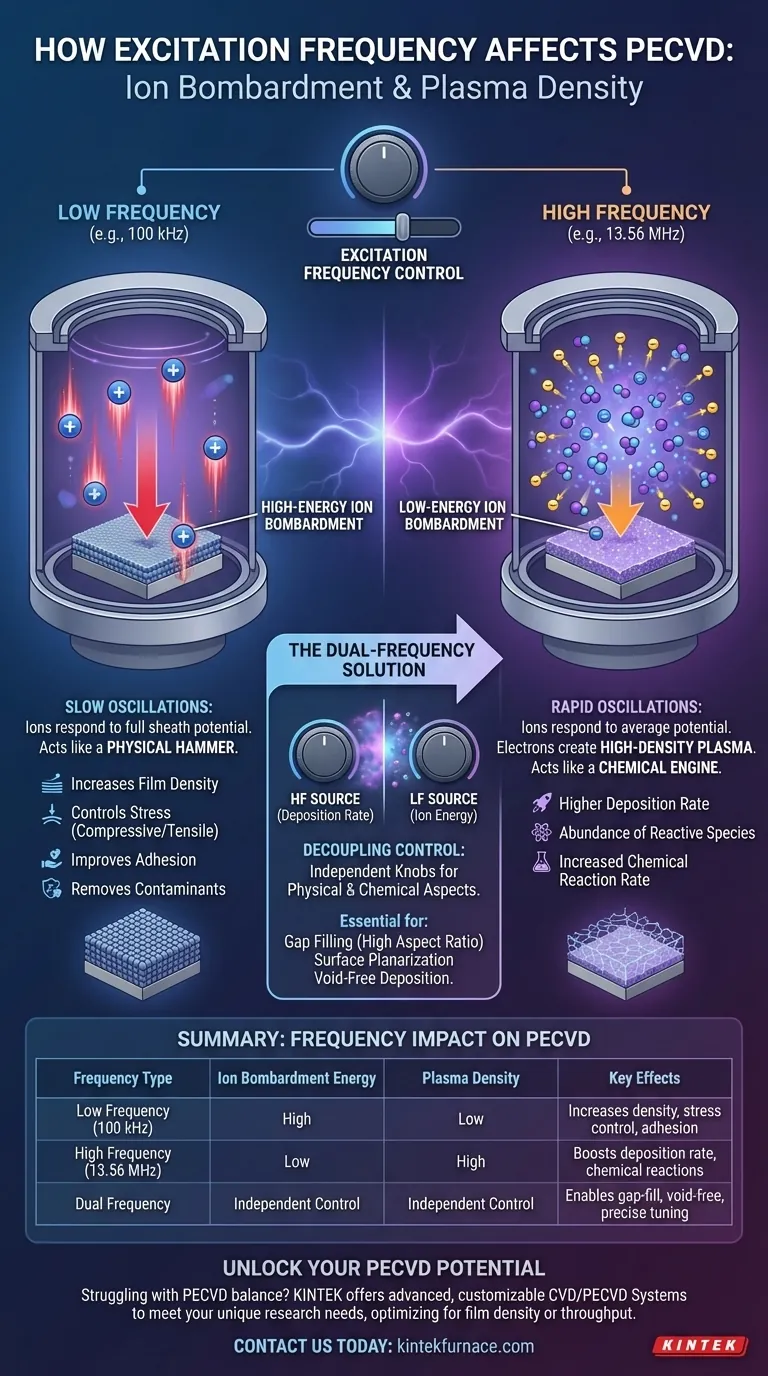

Na Deposição Química a Vapor Aprimorada por Plasma (PECVD), a frequência de excitação é o botão de controle fundamental que dita a energia do bombardeamento iônico e a densidade do plasma. Em resumo, frequências mais baixas (como 100 kHz) produzem bombardeamento iônico de alta energia, enquanto frequências mais altas (como os comuns 13,56 MHz) geram um plasma de maior densidade com íons de menor energia. Esta escolha determina diretamente as propriedades físicas e a taxa de crescimento do filme depositado.

A frequência de excitação não é apenas uma variável de processo; é a ferramenta principal para equilibrar os aspectos físicos e químicos da deposição. A baixa frequência atua como um martelo físico para controlar as propriedades do filme, como densidade e tensão, enquanto a alta frequência atua como um motor químico para controlar as taxas de reação e a velocidade de deposição.

A Física da Frequência e do Plasma

Para controlar seu processo PECVD, você deve primeiro entender como os íons e os elétrons se comportam de forma diferente em resposta ao campo elétrico alternado. Esse comportamento é ditado pela bainha de plasma – uma fina camada limite entre o plasma principal e seu substrato.

A Bainha de Plasma: A Zona de Aceleração

A bainha de plasma é uma região de fortes campos elétricos que se forma em todas as superfícies. É dentro dessa zona que os íons positivos, extraídos do plasma principal, são acelerados em direção ao seu substrato.

A voltagem através dessa bainha, e a rapidez com que ela muda, determina a energia final dos íons quando eles atingem a superfície.

Baixa Frequência (LF): Um Empurrão Lento para Alta Energia

Em baixas frequências (por exemplo, abaixo de ~1 MHz), a polaridade do campo elétrico se inverte lentamente. Os íons são relativamente pesados e podem responder a essas mudanças lentas.

Como resultado, os íons têm tempo suficiente para acelerar através de todo o potencial da bainha durante cada ciclo. Isso leva a um bombardeamento iônico de alta energia, pois os íons chegam ao substrato com quase a energia máxima impartida pela voltagem de RF.

Alta Frequência (HF): Uma Oscilação Rápida para Baixa Energia

Em altas frequências (por exemplo, 13,56 MHz e acima), o campo elétrico se inverte milhões de vezes por segundo. Os íons pesados não conseguem acompanhar essa oscilação rápida.

Em vez de experimentar a oscilação completa da voltagem, eles respondem apenas à voltagem média no tempo da bainha, que é muito menor. Isso resulta em bombardeamento iônico de baixa energia.

Enquanto isso, os elétrons leves são altamente móveis e são eficientemente energizados pelo campo HF oscilante. Esses elétrons energéticos colidem com moléculas de gás, criando um plasma de alta densidade rico em espécies químicas reativas.

Aproveitando a Frequência para Controlar as Propriedades do Filme

A escolha entre baixa e alta frequência se traduz diretamente em diferentes características do filme. Compreender isso permite que você personalize o processo de deposição para seu objetivo específico.

Baixa Frequência (LF) para Compactação Física

Usar uma fonte de baixa frequência é como usar um martelo físico durante a deposição. O bombardeamento iônico de alta energia compacta o filme em crescimento.

Esse processo aumenta a densidade do filme, melhora a adesão, ajuda a remover contaminantes e pode ser usado para controlar a tensão intrínseca do filme (compressiva vs. trativa). É ideal quando a integridade mecânica ou elétrica é primordial.

Alta Frequência (HF) para Produção Química

Usar uma fonte de alta frequência é como aumentar a velocidade de um motor químico. O plasma de alta densidade gera um fluxo muito maior de radicais e íons.

Essa abundância de espécies reativas aumenta dramaticamente a taxa de reação química na superfície do substrato, resultando em uma maior taxa de deposição. Isso é ideal para aplicações onde a produção do processo é a principal preocupação.

Compreendendo os Compromissos: A Solução de Dupla Frequência

Em um sistema de frequência única, a energia dos íons e a densidade do plasma são acopladas. Aumentar a potência de RF para obter mais densidade de plasma também aumenta a voltagem da bainha, elevando a energia dos íons. Esse acoplamento inerente limita sua janela de processo.

A Limitação dos Sistemas de Frequência Única

Com uma única frequência, você não pode controlar independentemente os aspectos físicos (bombardeamento) e químicos (taxa de deposição) do processo. Você é forçado a um compromisso: alta taxa de deposição vem com baixa energia iônica, e alta energia iônica vem com uma menor taxa de deposição.

Desacoplamento do Controle com PECVD de Dupla Frequência

Os sistemas PECVD modernos superam isso usando duas frequências simultâneas. Uma fonte de alta frequência (por exemplo, >13,56 MHz) é usada para controlar e sustentar um plasma de alta densidade, ditando a taxa de deposição.

Uma fonte separada de baixa frequência (por exemplo, <1 MHz) é então aplicada para controlar o polarização no substrato, ajustando independentemente a energia do bombardeamento iônico. Isso lhe dá dois botões separados: um para a taxa de deposição e outro para as propriedades do filme.

Exemplo Prático: Preenchimento de Lacunas

Na fabricação de semicondutores, o PECVD de dupla frequência é crítico para preencher trincheiras de alta razão de aspecto. O componente HF fornece um alto fluxo de espécies de deposição, enquanto o componente LF fornece bombardeamento iônico controlado.

Este bombardeamento remove o filme à medida que ele se acumula nos cantos superiores da trincheira, evitando que a abertura se "feche" e permitindo um preenchimento sem vazios de baixo para cima.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha da configuração de frequência depende inteiramente do resultado desejado para o seu filme fino.

- Se seu foco principal é a densidade do filme, controle de tensão ou adesão: Favoreça um processo com um forte componente de baixa frequência para aumentar a energia do bombardeamento iônico.

- Se seu foco principal é uma alta taxa de deposição: Favoreça uma fonte de alta frequência para maximizar a densidade do plasma e o fluxo de espécies reativas.

- Se seu foco principal são tarefas complexas como preenchimento de lacunas ou planarização de superfície: Um sistema de dupla frequência é essencial para controlar independentemente a química da deposição e a pulverização física.

Em última análise, dominar a frequência de excitação transforma o PECVD de uma ferramenta de deposição simples em um instrumento preciso de engenharia de materiais.

Tabela Resumo:

| Tipo de Frequência | Energia de Bombardeamento Iônico | Densidade do Plasma | Efeitos Chave no Filme |

|---|---|---|---|

| Baixa Frequência (por exemplo, 100 kHz) | Alta | Baixa | Aumenta a densidade, controla a tensão, melhora a adesão |

| Alta Frequência (por exemplo, 13,56 MHz) | Baixa | Alta | Aumenta a taxa de deposição, melhora as reações químicas |

| Dupla Frequência | Controle independente | Controle independente | Permite preenchimento de lacunas, deposição sem vazios e ajuste preciso |

Desbloqueie todo o potencial do seu processo PECVD com KINTEK

Lutando para equilibrar a densidade do filme, o controle de tensão e as taxas de deposição em suas aplicações PECVD? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, quer você esteja otimizando para filmes de alta densidade ou para rápida produção.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossas soluções PECVD personalizadas podem aumentar a eficiência do seu laboratório e alcançar resultados superiores em filmes finos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações