Em resumo, a indução eletromagnética melhora a eficiência do forno rotativo ao mudar fundamentalmente o método de aquecimento. Em vez de aquecer o forno de fora para dentro, ele gera calor diretamente dentro do material a ser processado. Este aquecimento direto e interno reduz drasticamente o desperdício de energia e acelera todo o processo.

A principal vantagem da indução eletromagnética é a sua capacidade de ignorar as etapas intermediárias ineficientes do aquecimento tradicional. Ao converter energia elétrica diretamente em energia térmica dentro do material alvo, ela elimina as perdas maciças de calor associadas ao aquecimento da carcaça do forno e do ar circundante primeiro.

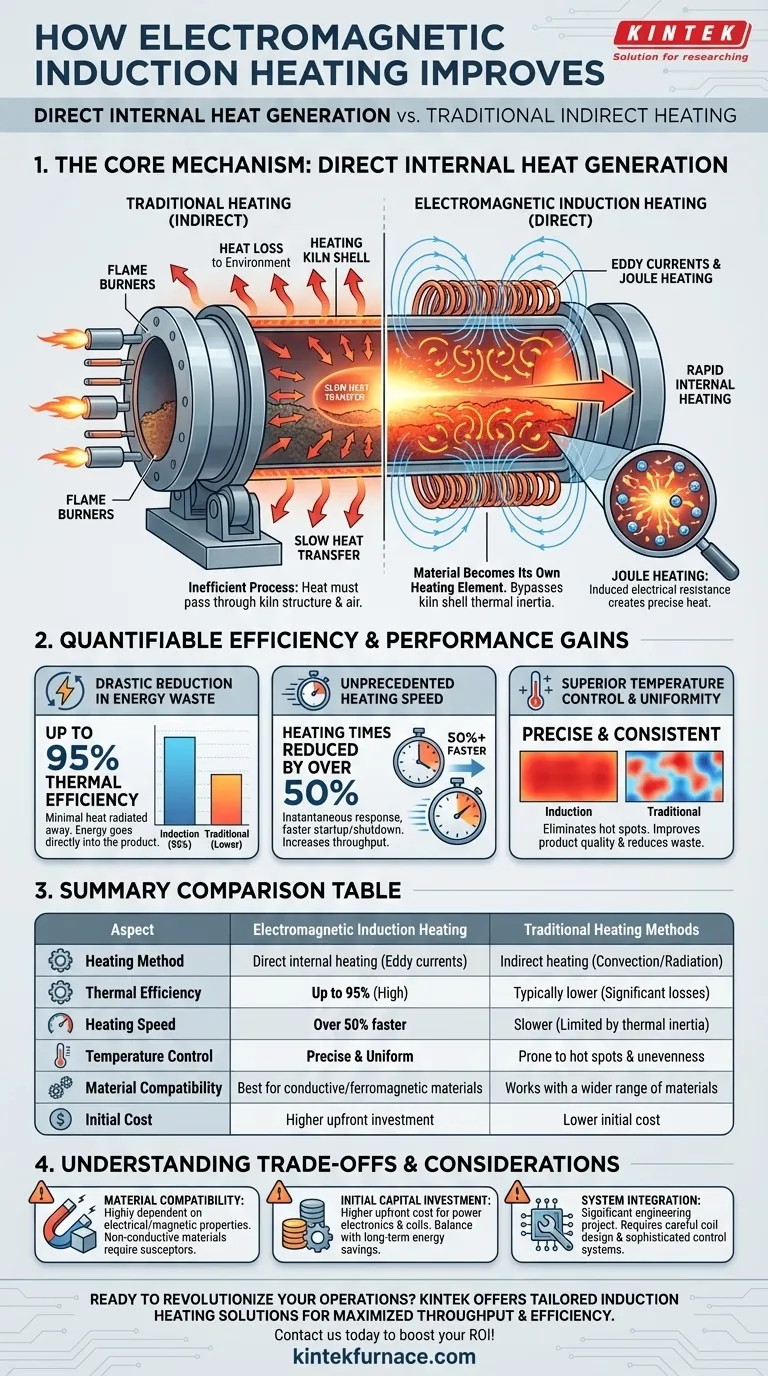

O Mecanismo Central: Geração Direta de Calor Interno

Para entender os ganhos de eficiência, você deve primeiro entender a diferença fundamental na forma como o calor é entregue em comparação com métodos convencionais, como queimadores a gás ou aquecedores de resistência.

Da Energia Elétrica à Energia Térmica

A indução eletromagnética usa um campo magnético para induzir correntes parasitas elétricas dentro do material condutor dentro do forno. A resistência elétrica natural do material faz com que essas correntes gerem calor preciso e interno — um princípio conhecido como aquecimento Joule.

Essencialmente, o material se torna seu próprio elemento de aquecimento.

Ignorando a Transferência de Calor Convencional

Fornos tradicionais operam por convecção e radiação. Uma chama ou elemento de aquecimento aquece a carcaça do forno e o ar dentro dele, que então transfere lentamente esse calor para a cama de material.

Este processo indireto é inerentemente ineficiente, com uma porção significativa da energia perdida para a estrutura do forno e o ambiente circundante antes mesmo de atingir o produto. O aquecimento por indução pula essas etapas inteiramente.

Eliminando a Inércia Térmica

Como a indução não precisa aquecer o revestimento refratário maciço da carcaça do forno até a temperatura de operação, o tempo de resposta do sistema é quase instantâneo. Esta falta de inércia térmica permite ajustes rápidos de temperatura e ciclos de partida e parada dramaticamente mais rápidos.

Ganhos Quantificáveis de Eficiência e Desempenho

Esta mudança na metodologia de aquecimento traduz-se em melhorias mensuráveis nas principais métricas operacionais.

Redução Drástica no Desperdício de Energia

O principal benefício é uma eficiência térmica excepcionalmente alta, que pode atingir até 95%. Como o calor é gerado onde é necessário, muito pouca energia é irradiada para longe do exterior do forno, levando a reduções significativas no consumo de energia e nos custos operacionais.

Velocidade de Aquecimento Sem Precedentes

Ao fornecer energia diretamente ao material, os tempos de aquecimento podem ser reduzidos em mais de 50% em comparação com sistemas convencionais. Isso aumenta diretamente a vazão do forno e a capacidade de produção geral sem aumentar sua pegada física.

Controle de Temperatura e Uniformidade Superiores

O aquecimento por indução é incrivelmente preciso e uniforme. Ele elimina os pontos quentes e a distribuição de temperatura irregular comuns em fornos aquecidos tradicionalmente. Isso leva a uma qualidade de produto mais alta e mais consistente e menos desperdício de material devido a processamento insuficiente ou excessivo.

Entendendo as Compensações e Considerações

Embora poderosa, a indução eletromagnética não é uma solução universal. Uma avaliação clara de suas limitações é crucial para tomar uma decisão informada.

Compatibilidade de Material

A eficácia deste método depende muito das propriedades elétricas e magnéticas do material que está sendo processado. Funciona melhor com materiais eletricamente condutores ou ferromagnéticos. Materiais não condutores não podem ser aquecidos diretamente e exigiriam o uso de suscetores condutores misturados, o que adiciona complexidade.

Investimento de Capital Inicial

O custo inicial de um sistema de indução eletromagnética, incluindo a eletrônica de potência e as bobinas de indução, é tipicamente maior do que o de um sistema convencional aquecido a gás ou por resistência. A economia de energia a longo prazo deve ser ponderada em relação a esta despesa de capital inicial.

Integração e Complexidade do Sistema

A adaptação de um forno rotativo existente para aquecimento por indução é um projeto de engenharia significativo. Requer o projeto cuidadoso das bobinas de indução para se adequar à geometria do forno e a integração de um sistema sofisticado de energia e controle. Esta não é uma substituição simples "drop-in".

Fazendo a Escolha Certa para Sua Operação

A decisão de adotar o aquecimento por indução deve ser impulsionada por suas prioridades operacionais específicas e características do material.

- Se seu foco principal é maximizar a vazão e a economia de energia: A velocidade e a eficiência térmica de até 95% do aquecimento por indução apresentam um argumento convincente para o ROI de longo prazo.

- Se seu foco principal é a qualidade do produto e o controle do processo: O calor preciso e uniforme fornecido pela indução oferece consistência inigualável, reduzindo defeitos e aumentando o valor final do produto.

- Se você está processando materiais diversos ou não condutores: Um estudo de viabilidade detalhado é fundamental para determinar se a indução é viável ou se os métodos de aquecimento tradicionais permanecem mais práticos.

Em última análise, escolher o aquecimento por indução é um investimento estratégico na intensificação do processo, não apenas uma atualização de equipamento.

Tabela Resumo:

| Aspecto | Aquecimento por Indução Eletromagnética | Métodos de Aquecimento Tradicionais |

|---|---|---|

| Método de Aquecimento | Aquecimento interno direto via correntes parasitas | Aquecimento indireto via convecção/radiação |

| Eficiência Térmica | Até 95% | Tipicamente menor devido a perdas de calor |

| Velocidade de Aquecimento | Mais de 50% mais rápido | Mais lento, limitado pela inércia térmica |

| Controle de Temperatura | Preciso e uniforme | Propenso a pontos quentes e irregularidades |

| Compatibilidade de Material | Melhor para materiais condutores/ferromagnéticos | Funciona com uma gama mais ampla de materiais |

| Custo Inicial | Investimento inicial mais alto | Custo inicial mais baixo |

Pronto para revolucionar suas operações de forno rotativo com aquecimento por indução eletromagnética avançado?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura personalizadas. Nossa linha de produtos inclui Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas.

Se você pretende maximizar a vazão, alcançar economia de energia superior ou melhorar a qualidade do produto, nossos sistemas de aquecimento por indução podem fornecer até 95% de eficiência térmica e tempos de processamento mais rápidos.

Entre em contato conosco hoje para discutir como podemos otimizar seus processos de aquecimento e aumentar seu ROI!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis