Em sua essência, um forno de tubo de alumina opera separando a amostra da fonte de aquecimento. As amostras são colocadas dentro de um tubo de alumina quimicamente inerte e de alta pureza, que é então aquecido externamente por elementos de resistência elétrica. Este método de aquecimento indireto permite um controle de temperatura extremamente preciso e a capacidade de manter uma atmosfera controlada (como vácuo ou gás inerte) ao redor da amostra, livre de contaminação pelos elementos de aquecimento.

O princípio de design fundamental de um forno de tubo de alumina é o isolamento. Ao usar um tubo de alumina termicamente estável e quimicamente não reativo, ele cria um microambiente intocado para o processamento de materiais que é completamente separado do mecanismo de aquecimento do forno.

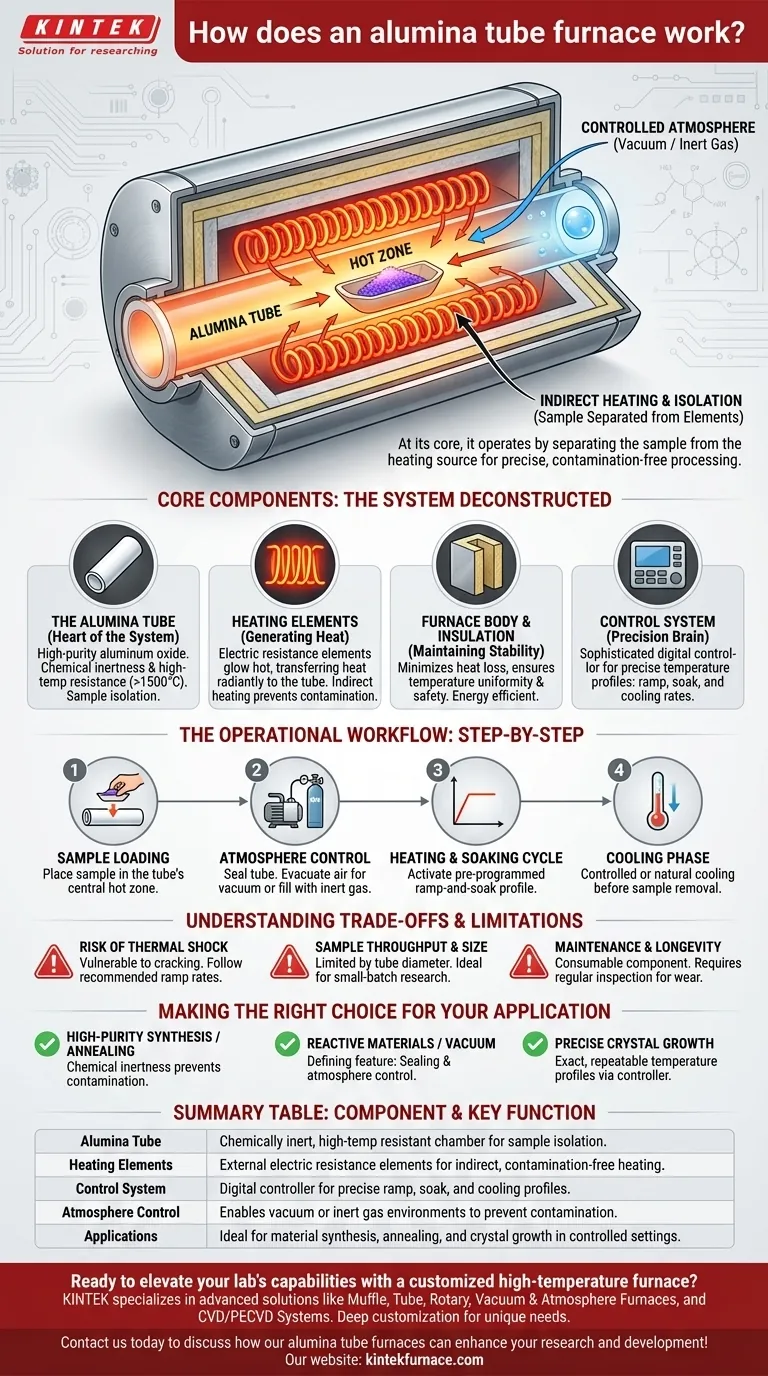

Deconstruindo os Componentes Centrais

Para realmente entender sua função, devemos primeiro olhar para as partes-chave que compõem o sistema. Cada componente serve a um propósito específico que contribui para a precisão e confiabilidade do forno.

O Tubo de Alumina: O Coração do Sistema

O componente central é o próprio tubo, tipicamente feito de óxido de alumínio (alumina) de alta pureza. Este material é escolhido por suas propriedades excepcionais: alta resistência à temperatura (frequentemente excedendo 1500°C) e inércia química.

Isso significa que o tubo não reagirá com ou contaminará a amostra sendo aquecida, o que é crítico para pesquisa de alta pureza e ciência dos materiais.

Os Elementos de Aquecimento: Gerando Calor Controlado

O calor é gerado por elementos de aquecimento de resistência elétrica que circundam a parte externa do tubo de alumina. Esses elementos são alojados dentro do corpo principal do forno.

Quando a eletricidade passa por eles, eles brilham, transferindo calor radiantemente para o tubo de alumina, que por sua vez aquece a amostra dentro. Essa separação evita qualquer contaminação potencial da amostra pelos próprios elementos.

O Corpo do Forno e o Isolamento: Mantendo a Estabilidade

A carcaça externa do forno e o isolamento interno são projetados para conter o imenso calor gerado. Materiais refratários de alta qualidade minimizam a perda de calor, garantindo a estabilidade da temperatura dentro do forno e mantendo o exterior seguro ao toque.

Este isolamento é crucial tanto para a eficiência energética quanto para a distribuição uniforme do calor ao longo do comprimento do tubo.

O Sistema de Controle: Precisão ao Seu Alcance

Um sofisticado controlador digital é o cérebro da operação. Ele permite ao usuário programar perfis de temperatura precisos, incluindo a taxa de aumento de temperatura (rampa), a duração em uma temperatura alvo (imersão) e a taxa de resfriamento.

O Fluxo de Trabalho Operacional Passo a Passo

O uso diário de um forno de tubo de alumina segue um processo claro e metódico projetado para garantir resultados repetíveis e precisos.

Etapa 1: Carregamento da Amostra

O processo começa colocando o material ou amostra, frequentemente em uma barcaça de cerâmica, dentro do tubo de alumina. O tubo é então cuidadosamente posicionado para que a amostra fique na "zona quente" central do forno para o aquecimento mais uniforme.

Etapa 2: Controle da Atmosfera

Para muitas aplicações, o controle da atmosfera é essencial. As extremidades do tubo podem ser seladas com flanges, permitindo que o ar seja bombeado para criar um vácuo ou substituído por um gás específico (como argônio ou nitrogênio) para criar um ambiente inerte.

Etapa 3: O Ciclo de Aquecimento e Imersão

Uma vez que o forno está selado, o usuário ativa o ciclo de aquecimento pré-programado. O controlador do forno executa o perfil de rampa e imersão, elevando gradualmente a amostra à temperatura de processamento desejada e mantendo-a lá com alta precisão.

Etapa 4: A Fase de Resfriamento

Após a conclusão do processo de aquecimento, o forno começa a esfriar. Isso pode ser um processo de resfriamento natural e lento ou uma redução controlada programada pelo usuário. As amostras só podem ser removidas com segurança depois que o forno esfriar significativamente.

Compreendendo os Compromissos e Limitações

Embora potente, um forno de tubo de alumina é uma ferramenta especializada com compromissos inerentes que todo usuário deve entender para operá-lo com segurança e eficácia.

Risco de Choque Térmico

A alumina é uma cerâmica, e como a maioria das cerâmicas, é vulnerável ao choque térmico. Aquecer ou resfriar o tubo muito rapidamente pode fazer com que ele rache ou se estilhace. Seguir as taxas de rampa recomendadas pelo fabricante não é apenas uma sugestão — é crítico para a longevidade do tubo.

Rendimento e Tamanho da Amostra

Os fornos de tubo são ideais para pesquisa em escala laboratorial e produção de pequenos lotes. O diâmetro do tubo limita inerentemente o tamanho e o volume das amostras que podem ser processadas de uma só vez. Eles não são projetados para fabricação industrial de alto rendimento.

Manutenção e Longevidade do Tubo

O tubo de alumina é um componente consumível. Com o tempo e com ciclos térmicos repetidos, ele se degradará e eventualmente exigirá substituição. A inspeção regular para rachaduras ou sinais de desgaste é uma parte necessária da manutenção de rotina.

Fazendo a Escolha Certa para Sua Aplicação

Um forno de tubo de alumina é uma ferramenta indispensável quando usada para a tarefa certa. Seu objetivo específico determina se suas vantagens únicas são uma combinação perfeita para suas necessidades.

- Se o seu foco principal é a síntese ou recozimento de material de alta pureza: A inércia química do tubo de alumina e sua separação dos elementos de aquecimento é sua maior força, prevenindo a contaminação da amostra.

- Se o seu foco principal é trabalhar com materiais reativos ou em vácuo: A capacidade de selar o tubo e controlar a atmosfera interna é a característica definidora que você deve aproveitar.

- Se o seu foco principal é o crescimento preciso de cristais ou transições de fase: O sofisticado controlador do forno permite que você execute os perfis de temperatura exatos e repetíveis necessários para esses processos sensíveis.

Em última análise, o forno de tubo de alumina permite que você alcance processamento térmico preciso em um ambiente perfeitamente controlado.

Tabela Resumo:

| Componente/Recurso | Função Principal |

|---|---|

| Tubo de Alumina | Câmara quimicamente inerte e resistente a altas temperaturas para isolamento da amostra |

| Elementos de Aquecimento | Elementos de resistência elétrica externos para aquecimento indireto e livre de contaminação |

| Sistema de Controle | Controlador digital para perfis precisos de rampa, imersão e resfriamento |

| Controle da Atmosfera | Permite ambientes de vácuo ou gás inerte para prevenir a contaminação da amostra |

| Aplicações | Ideal para síntese de materiais, recozimento e crescimento de cristais em ambientes controlados |

Pronto para elevar as capacidades do seu laboratório com um forno de alta temperatura personalizado? A KINTEK é especializada em soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais únicas – garantindo controle preciso de temperatura, processamento livre de contaminação e desempenho confiável. Entre em contato conosco hoje para discutir como nossos fornos de tubo de alumina podem aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência