A vantagem fundamental de um forno rotativo reside em sua ação dinâmica. Diferentemente de um forno estático onde o material permanece parado, a rotação constante de um forno rotativo revira e mistura continuamente o material em processamento. Esse movimento garante que cada partícula seja exposta uniformemente à fonte de calor, eliminando os pontos quentes e frios que afetam os sistemas estáticos.

Enquanto um forno estático aquece o material passivamente de fora para dentro, criando diferenças significativas de temperatura, um forno rotativo homogeneíza ativamente a temperatura. Seu movimento de tombamento força cada parte do material a experimentar um perfil térmico consistente, resultando em um produto final muito mais uniforme.

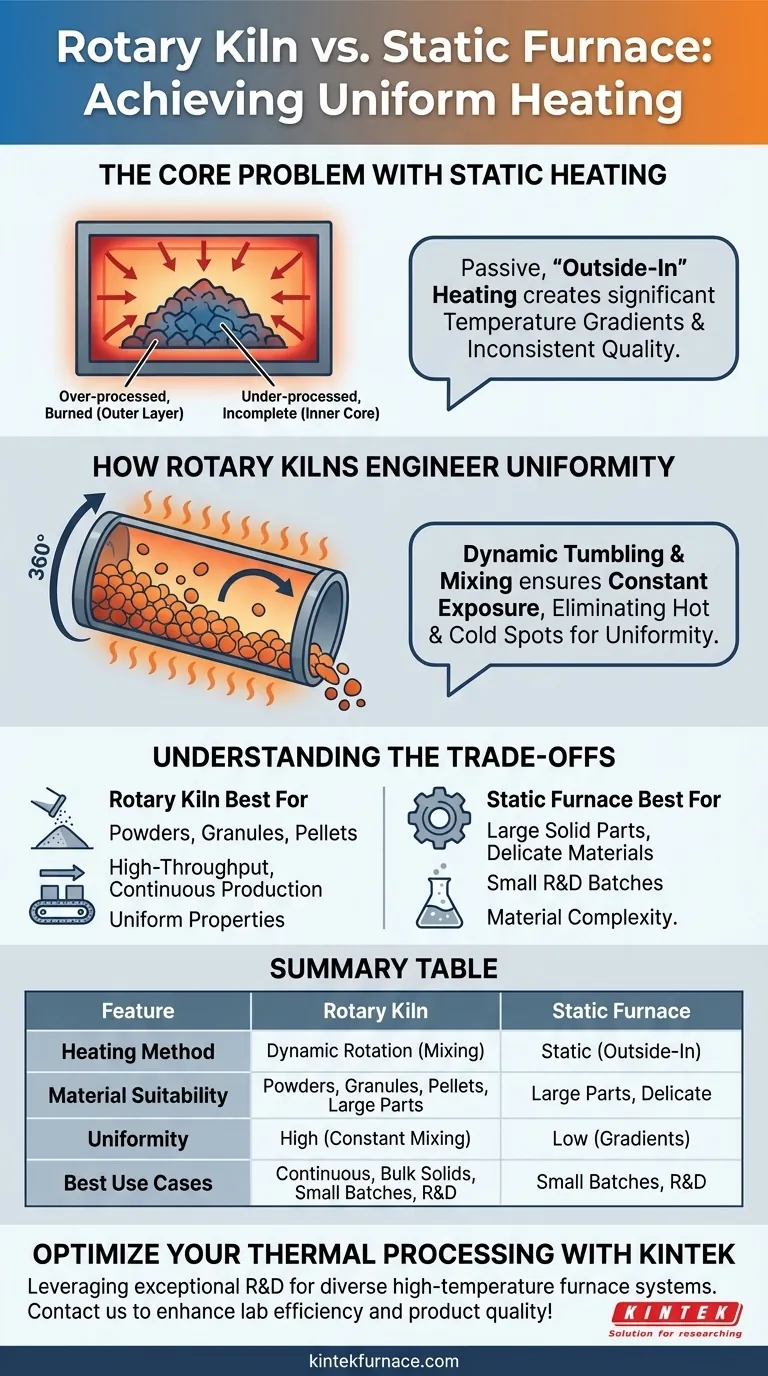

O Problema Central do Aquecimento Estático

Em um forno estático, o material permanece imóvel. Este fato simples é a fonte de sua principal limitação no alcance de aquecimento uniforme, especialmente com materiais empilhados ou a granel.

O Efeito "De Fora para Dentro"

O calor em um forno estático é aplicado às superfícies externas da camada de material. O calor então deve conduzir lentamente para o núcleo.

Isso cria um gradiente de temperatura significativo, onde o exterior do material se torna muito mais quente do que o interior.

Reações Inconsistentes e Qualidade

Essa diferença de temperatura leva a um processamento inconsistente. As camadas externas podem ficar superprocessadas, queimadas ou ter suas propriedades alteradas indesejavelmente.

Simultaneamente, o núcleo interno isolado pode ser subprocessado, resultando em reações químicas incompletas ou secagem insuficiente. Essa variabilidade afeta gravemente a qualidade e a consistência do produto final.

O Desafio do Empilhamento de Materiais

Quando os materiais são empilhados, o problema é amplificado. As partículas na parte inferior e no centro da pilha são fortemente isoladas pelo material circundante, tornando quase impossível que atinjam a mesma temperatura que as partículas na superfície superior.

Como os Fornos Rotativos Projetam a Uniformidade

Um forno rotativo resolve o problema do aquecimento estático ao introduzir movimento controlado e contínuo. Isso é alcançado através de uma combinação de recursos de design mecânico.

O Poder da Rotação de 360 Graus

O mecanismo central é a rotação do tubo ou retorta do forno. À medida que o forno gira, ele eleva o material parcialmente pela lateral do cilindro até que a gravidade o faça cair novamente.

Esta ação constante de "agitação", conforme descrito na literatura de processo, garante que as partículas do interior frio sejam constantemente cicladas para o exterior quente, e vice-versa. Isso quebra ativamente os gradientes de temperatura antes que possam se formar.

O Papel da Inclinação (Inclinação)

Muitos fornos rotativos são projetados para operar em um leve ângulo descendente. Essa inclinação usa a gravidade para controlar o fluxo do material através do forno, da entrada para a saída.

Isso não só garante o processamento contínuo, mas também promove a mistura longitudinal, impedindo que o material se acumule em uma seção e assegurando um tempo de residência consistente dentro da zona de aquecimento.

Aplicação de Calor Precisa e Consistente

A ação de mistura uniforme de um forno rotativo é frequentemente combinada com elementos de aquecimento elétrico altamente controláveis dispostos ao longo do comprimento do forno.

Essa combinação permite um ambiente térmico muito estável e preciso. A rotação garante que o material seja exposto uniformemente a esse calor estável, resultando em um processo excepcionalmente uniforme.

Compreendendo as Concessões

Embora seja superior para o aquecimento uniforme de sólidos a granel, um forno rotativo não é uma solução universal. Suas vantagens vêm com limitações específicas que tornam os fornos estáticos uma escolha melhor em certos cenários.

Adequação do Material

A ação de tombamento que é tão benéfica para pós e granulados pode ser destrutiva para outros materiais.

Componentes grandes e únicos, estruturas delicadas ou materiais que podem ser danificados por abrasão não são adequados para um forno rotativo. Para essas aplicações, um forno estático é a escolha necessária.

Complexidade Mecânica e Manutenção

Um forno rotativo é uma máquina mais complexa do que um forno estático. Envolve motores, sistemas de acionamento e, criticamente, selos rotativos de alta temperatura.

Esses componentes exigem um cronograma de manutenção mais rigoroso para garantir uma operação confiável e a longo prazo em comparação com a relativa simplicidade de um forno de caixa estático.

Tamanho do Lote e Flexibilidade

Fornos estáticos são frequentemente mais práticos para lotes de P&D muito pequenos e distintos ou ao processar muitos tipos diferentes de materiais que requerem diferentes formas de recipiente. Fornos rotativos são otimizados para processamento contínuo ou em lote grande de um tipo específico de material de fluxo livre.

Fazendo a Escolha Certa para o Seu Processo

A decisão entre um forno rotativo e um forno estático depende inteiramente do seu material e de seus objetivos de processamento.

- Se o seu foco principal é o processamento de pós, granulados ou pastilhas: O forno rotativo é a escolha superior para alcançar qualidade consistente e propriedades químicas ou físicas uniformes.

- Se o seu foco principal é o tratamento de peças sólidas grandes ou materiais delicados: Um forno estático é necessário para aquecer o material sem causar danos mecânicos devido ao tombamento.

- Se o seu foco principal é produção contínua de alto rendimento: O design de um forno rotativo inclinado é inerentemente construído para um fluxo de material contínuo e eficiente.

Compreender a diferença fundamental entre aquecimento estático e dinâmico permite que você selecione a ferramenta precisa para seus objetivos de processamento térmico.

Tabela de Resumo:

| Característica | Forno Rotativo | Forno Estático |

|---|---|---|

| Método de Aquecimento | Rotação dinâmica para exposição uniforme | Aquecimento estático, de fora para dentro |

| Adequação do Material | Pós, granulados, pastilhas | Peças sólidas grandes, materiais delicados |

| Uniformidade | Alta, devido à mistura constante | Baixa, propenso a gradientes de temperatura |

| Melhores Casos de Uso | Processamento contínuo, sólidos a granel | Pequenos lotes, P&D, materiais não abrasivos |

Otimize seu processamento térmico com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos de Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Quer você esteja processando pós para aquecimento uniforme ou lidando com materiais delicados, a KINTEK tem o forno certo para você. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência e a qualidade do produto do seu laboratório!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas