Em sua essência, um forno rotativo maximiza a eficiência energética através de sua característica definidora: rotação contínua. Este processo dinâmico garante que cada partícula do material processado seja uniformemente exposta à fonte de calor, eliminando os pontos quentes e frios comuns em fornos estacionários e melhorando drasticamente a transferência de energia.

A eficiência de um forno rotativo não é resultado de uma única característica, mas de uma combinação de sua distribuição dinâmica de calor, design inteligente do sistema como fluxo em contracorrente e o uso de materiais avançados que minimizam a perda de calor em todas as etapas.

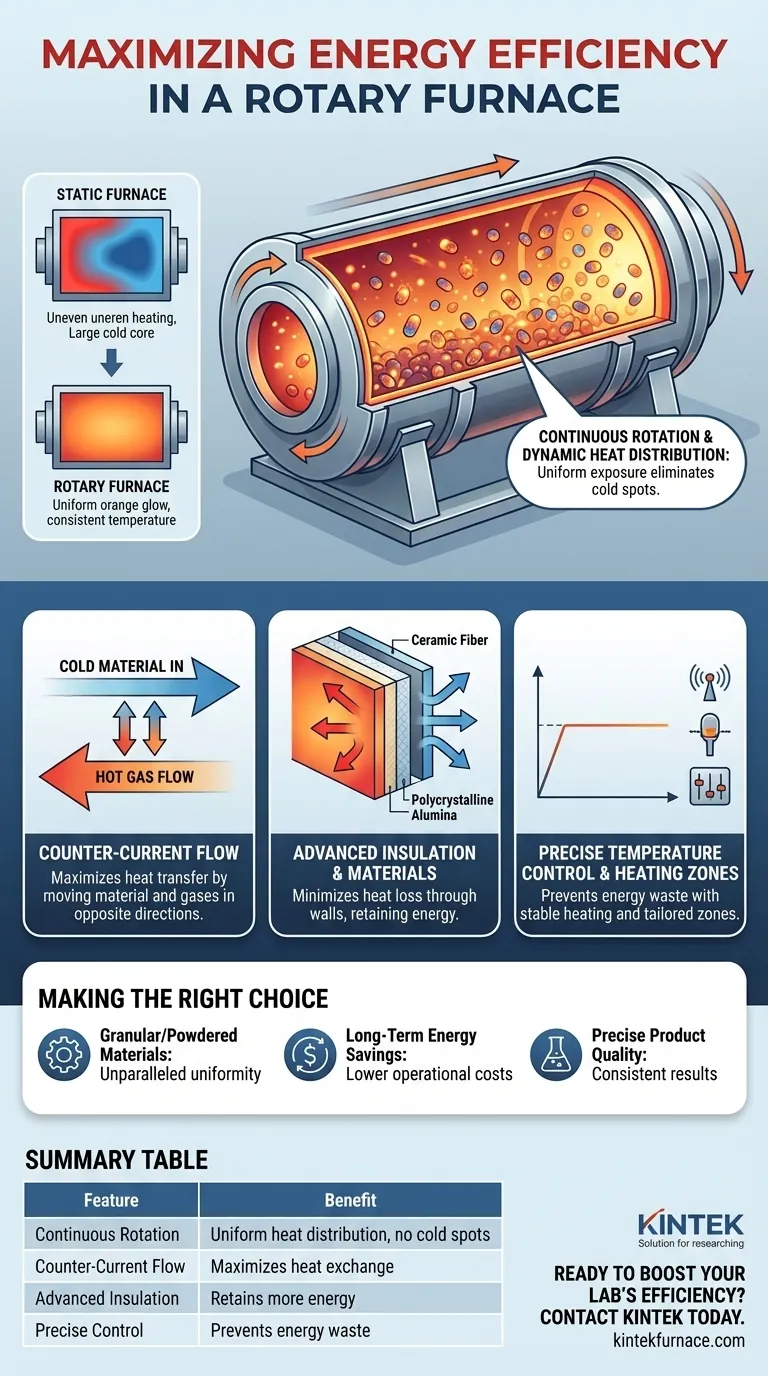

O Princípio Central: Distribuição Dinâmica de Calor

A principal vantagem de um forno rotativo em relação a um estático é sua capacidade de misturar ativamente a carga de material. Isso muda fundamentalmente a forma como o calor é absorvido.

Superando o Problema do Forno Estático

Em um forno estacionário, o material na parte inferior e no centro da carga é isolado pelo material superior. Isso leva a um aquecimento desigual, exigindo mais energia e tempos de ciclo mais longos para garantir que todo o lote atinja a temperatura desejada.

O Papel da Rotação Contínua

A suave ação de tombamento de um forno rotativo traz constantemente material mais frio do núcleo da carga para a superfície. Isso expõe uma nova área de superfície diretamente à fonte de calor, seja uma chama ou um elemento elétrico.

Essa mistura constante cria uma temperatura altamente uniforme em todo o lote de material. Nenhuma partícula é superaquecida ou subaquecida, levando a um produto final mais consistente e previsível.

O Impacto no Consumo de Energia

Como o calor é transferido de forma tão eficaz, o forno pode atingir e manter sua temperatura alvo com menos energia. O sistema não precisa ser "superaquecido" para compensar pontos frios, reduzindo diretamente o consumo de combustível ou eletricidade.

Elementos Chave de Design para Máxima Eficiência

Além da própria rotação, vários recursos chave de design trabalham juntos para evitar o desperdício de energia.

Fluxo em Contracorrente para Transferência de Calor

Muitos fornos rotativos empregam um design de fluxo em contracorrente. O material sólido se move em uma direção através do tubo, enquanto os gases de combustão quentes fluem na direção oposta.

Isso é excepcionalmente eficiente porque garante que os gases mais quentes encontrem o material mais frio e recém-chegado, maximizando o diferencial de temperatura e a transferência de calor. No momento em que os gases saem do forno, eles transferiram a máxima quantidade possível de sua energia térmica para a carga.

Isolamento e Materiais Avançados

Os fornos rotativos modernos são construídos com isolamento de alta qualidade, como fibras cerâmicas ou policristalinas de alumina. Esses materiais possuem condutividade térmica extremamente baixa, o que minimiza a quantidade de calor que escapa pelas paredes do forno.

Conter esse calor dentro da câmara significa que mais energia é direcionada para o próprio processo, e não perdida para o ambiente circundante.

Aquecimento e Controle de Alto Desempenho

A eficiência também é impulsionada pelo uso de elementos de aquecimento avançados e sistemas precisos de controle de temperatura. Esses sistemas permitem o aumento rápido da temperatura e a manutenção estável, garantindo que nenhuma energia seja desperdiçada ao exceder a temperatura alvo.

Alguns designs também apresentam múltiplas zonas de aquecimento controladas independentemente ao longo do comprimento do forno, permitindo um perfil de aquecimento altamente adaptado e eficiente para aplicações específicas.

Compreendendo as Trocas

Embora altamente eficiente, o design do forno rotativo introduz fatores que exigem consideração cuidadosa.

Complexidade Mecânica

O mecanismo de rotação – incluindo o motor de acionamento, vedações e sistema de suporte – adiciona complexidade mecânica em comparação com um forno estacionário. Isso requer um cronograma de manutenção robusto para garantir a confiabilidade a longo prazo.

Adequação do Material

A ação de tombamento que torna um forno rotativo tão eficaz também significa que ele não é adequado para todos os materiais. Materiais muito pegajosos, propensos a quebrar ou que podem ser danificados por abrasão podem exigir uma solução de aquecimento diferente.

Custo Inicial vs. Economia Operacional

Fornos rotativos geralmente têm um custo de capital inicial mais alto do que modelos estacionários mais simples. No entanto, sua significativa redução no consumo de energia geralmente resulta em custos operacionais mais baixos, proporcionando um forte retorno sobre o investimento ao longo da vida útil do equipamento.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno certo depende do equilíbrio entre os objetivos de eficiência e os requisitos do processo.

- Se o seu foco principal é o processamento de materiais granulares ou em pó: Um forno rotativo é ideal, pois sua mistura dinâmica oferece uniformidade de aquecimento inigualável para esses tipos de materiais.

- Se o seu foco principal é maximizar a economia de energia a longo prazo: O efeito combinado de aquecimento uniforme, fluxo em contracorrente e isolamento superior torna o forno rotativo uma escolha líder para reduzir os custos operacionais.

- Se o seu foco principal é alcançar qualidade de produto precisa e repetível: O controle de temperatura excepcional e a consistência entregues por um forno rotativo minimizam a variabilidade do processo e melhoram os resultados finais do produto.

Em última análise, um forno rotativo representa uma abordagem sofisticada para o processamento térmico, projetado para converter mais de sua entrada de energia diretamente em trabalho valioso.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Rotação Contínua | Garante distribuição uniforme de calor, eliminando pontos frios e melhorando a transferência de energia |

| Fluxo em Contracorrente | Maximiza a troca de calor movimentando materiais e gases em direções opostas |

| Isolamento Avançado | Minimiza a perda de calor pelas paredes, retendo mais energia para o processo |

| Controle Preciso de Temperatura | Evita o desperdício de energia mantendo o aquecimento estável sem exceder o alvo |

| Múltiplas Zonas de Aquecimento | Permite perfis de aquecimento personalizados para aplicações específicas, aumentando a eficiência |

Pronto para aumentar a eficiência energética do seu laboratório e reduzir custos? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para descobrir como nossos fornos rotativos podem oferecer desempenho superior e economia a longo prazo para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme