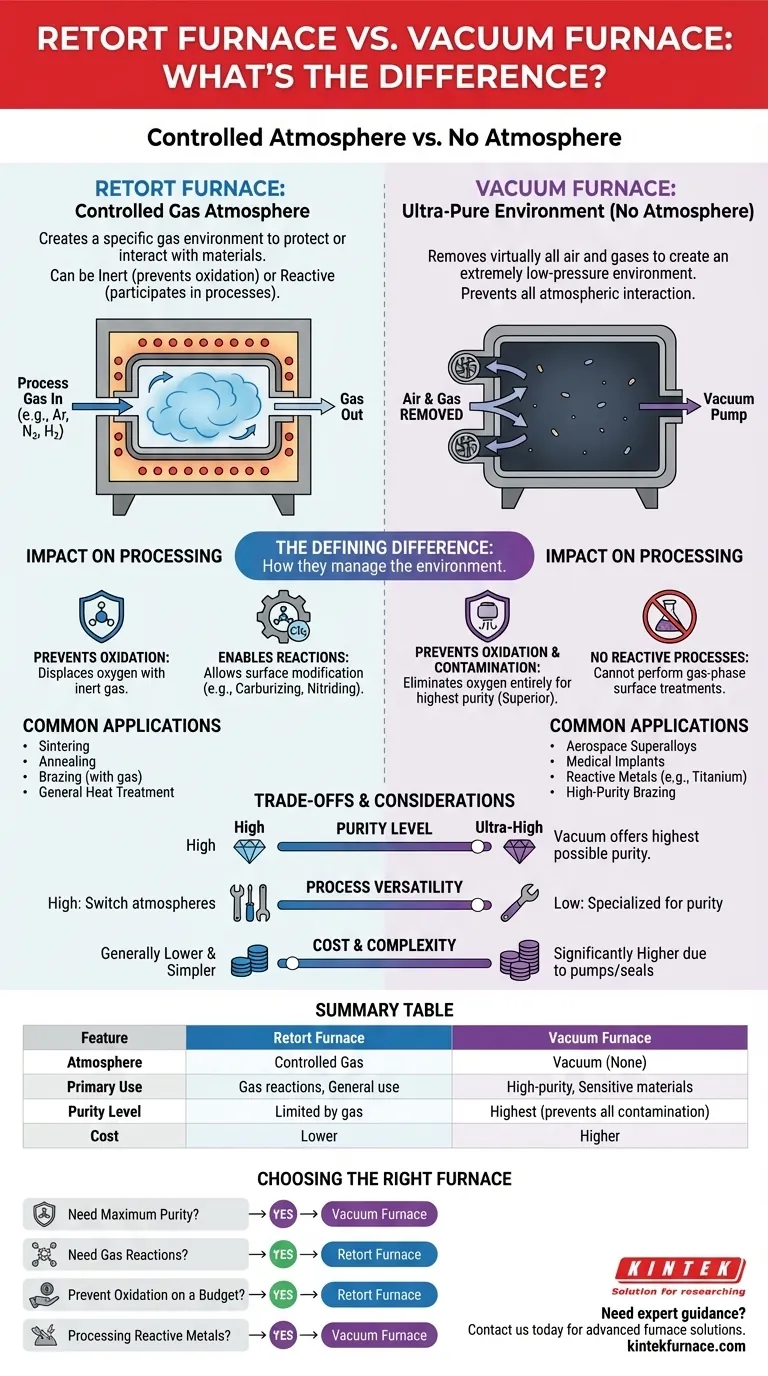

Em essência, um forno de retorta cria uma atmosfera gasosa controlada, enquanto um forno a vácuo remove completamente a atmosfera. Essa diferença central determina sua função: fornos de retorta usam gases específicos para proteger ou interagir com um material, enquanto fornos a vácuo criam um ambiente ultra-puro eliminando todos os gases para prevenir qualquer interação atmosférica.

A escolha entre um forno de retorta e um forno a vácuo não é sobre qual é superior, mas sobre o papel que você quer que a atmosfera desempenhe. Um forno de retorta controla a composição da atmosfera, enquanto um forno a vácuo busca eliminá-la.

A Diferença Essencial: Atmosfera vs. Vácuo

A distinção fundamental entre essas duas tecnologias reside em como elas gerenciam o ambiente dentro da câmara de aquecimento. Este único fator dita suas capacidades e aplicações ideais.

Como Funciona um Forno de Retorta

Um forno de retorta usa um recipiente selado e hermético — a retorta — colocado dentro do forno. Este vaso é purgado do ar ambiente e preenchido com um gás de processo específico.

O objetivo é criar uma atmosfera precisamente controlada. Esta atmosfera pode ser inerte (como argônio ou nitrogênio) para prevenir a oxidação, ou pode ser reativa (como hidrogênio) para participar ativamente de um processo químico como a redução de superfície.

Como Funciona um Forno a Vácuo

Um forno a vácuo é um vaso hermeticamente selado equipado com bombas potentes projetadas para remover praticamente todo o ar e outros gases da câmara antes que o aquecimento comece.

Seu propósito é criar um ambiente com pressão extremamente baixa, ou um vácuo. Isso previne a oxidação e a contaminação de forma muito mais eficaz do que simplesmente deslocar o ar com um gás inerte, tornando-o essencial para materiais altamente sensíveis.

Uma Nota sobre Terminologia: Retorta vs. Mufla

Os termos "forno de retorta" e "forno mufla" são frequentemente usados intercambiavelmente. Historicamente, a retorta é o recipiente selado que contém o material, enquanto a mufla é a câmara separada que impede o contato direto entre os elementos de aquecimento e a peça de trabalho. Na prática moderna, ambos descrevem um forno projetado para processamento em atmosfera controlada.

Impacto no Processamento de Materiais

A escolha do ambiente — gás controlado ou vácuo — tem consequências diretas nas propriedades finais do material que está sendo processado.

Prevenindo Oxidação e Contaminação

Ambos os fornos se destacam na prevenção da oxidação, mas o fazem de maneira diferente. Um forno de retorta usa um gás inerte para deslocar o oxigênio. Um forno a vácuo remove o oxigênio completamente.

Para o mais alto nível de pureza e para processar metais extremamente reativos como o titânio, a ausência quase total de gás em um forno a vácuo é superior.

Permitindo Reações Químicas Específicas

É aqui que um forno de retorta tem uma vantagem única. Ao introduzir gases reativos, você pode alterar intencionalmente a química da superfície de um material.

Processos como carburação (adição de carbono), nitretação (adição de nitrogênio) ou o uso de hidrogênio para redução de óxido são possíveis apenas em um forno de retorta onde um gás de processo específico é necessário.

Aplicações Comuns

Um forno de retorta é um cavalo de batalha para processos como sinterização, recozimento e brasagem onde uma atmosfera específica e limpa é necessária, mas um vácuo ultra-alto não é.

Um forno a vácuo é reservado para as aplicações mais exigentes, como tratamento térmico de superligas aeroespaciais, brasagem de implantes médicos complexos e processamento de materiais que não podem tolerar qualquer contaminação atmosférica.

Compreendendo as Desvantagens

A escolha entre essas tecnologias envolve equilibrar os requisitos de pureza, as capacidades do processo e o custo.

Pureza e Controle de Processo

Um forno a vácuo oferece a mais alta pureza possível. O nível de limpeza é limitado apenas pela qualidade do vácuo que pode ser alcançado.

A pureza de um forno de retorta é limitada pela pureza do gás de processo que está sendo usado. Embora excelente para a maioria das aplicações, não pode igualar a inércia de um vácuo profundo.

Versatilidade do Processo

Os fornos de retorta são mais versáteis para processos que dependem de uma reação em fase gasosa. Você pode alternar entre atmosferas inertes, oxidantes ou redutoras no mesmo equipamento.

Os fornos a vácuo são especializados. Eles se destacam na criação de um ambiente puro, mas não podem realizar processos que exigem uma atmosfera de gás ativa.

Custo e Complexidade

Os fornos a vácuo são significativamente mais complexos e caros. As bombas de alto vácuo, a construção robusta da câmara e os sofisticados sistemas de vedação representam um grande investimento.

Os fornos de retorta são geralmente mais simples em design e mais econômicos, tornando-os uma escolha prática para uma ampla gama de aplicações de tratamento térmico de uso geral.

Escolhendo o Forno Certo para Seu Processo

Seu material e seu objetivo de processo são os únicos fatores que importam. Use este guia para tomar uma decisão clara.

- Se seu foco principal é a pureza máxima e a prevenção de qualquer oxidação: Um forno a vácuo é a escolha definitiva para materiais sensíveis e reativos.

- Se seu processo requer um gás específico para reagir com o material (por exemplo, redução, nitretação): Um forno de retorta é sua única opção, pois é projetado para conter gases de processo.

- Se você precisa evitar a oxidação para materiais comuns com um orçamento prático: Um forno de retorta com um gás inerte como argônio ou nitrogênio é uma solução altamente eficaz e padrão.

- Se você está tratando termicamente metais altamente reativos como titânio ou superligas aeroespaciais: O ambiente de alta pureza de um forno a vácuo é inegociável.

Compreender o papel fundamental da atmosfera é a chave para selecionar a tecnologia de processamento térmico certa para seus materiais.

Tabela Resumo:

| Característica | Forno de Retorta | Forno a Vácuo |

|---|---|---|

| Atmosfera | Gás controlado (por exemplo, inerte ou reativo) | Vácuo (sem atmosfera) |

| Uso Primário | Sinterização, recozimento, brasagem com reações gasosas | Tratamento térmico de alta pureza para materiais sensíveis |

| Nível de Pureza | Limitado pela pureza do gás | Maior pureza, previne toda contaminação |

| Custo | Geralmente mais baixo e mais simples | Mais alto devido à complexidade e sistemas de vácuo |

Precisa de orientação especializada na seleção do forno perfeito para o seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Mufle, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos com precisão às suas necessidades experimentais únicas. Entre em contato conosco hoje para aumentar a eficiência do processamento de seus materiais e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material