Em sua essência, um forno de porcelana é um forno de alta precisão que transforma materiais cerâmicos dentários brutos em restaurações dentárias fortes e com aparência natural. Ele não torna a cerâmica maleável para modelagem dentro do forno; em vez disso, ele usa um ciclo altamente controlado de calor e vácuo para sinterizar — ou fundir — camadas de pó de porcelana que foram meticulosamente aplicadas por um técnico. É este processo que cria a força final, o ajuste e a estética de uma coroa, faceta ou ponte.

A verdadeira função de um forno de porcelana vai além do simples aquecimento. Seu valor reside na capacidade de executar um ciclo de queima preciso e programável que controla a temperatura, o tempo e a atmosfera para transformar o pó cerâmico em uma restauração densa, durável e esteticamente superior.

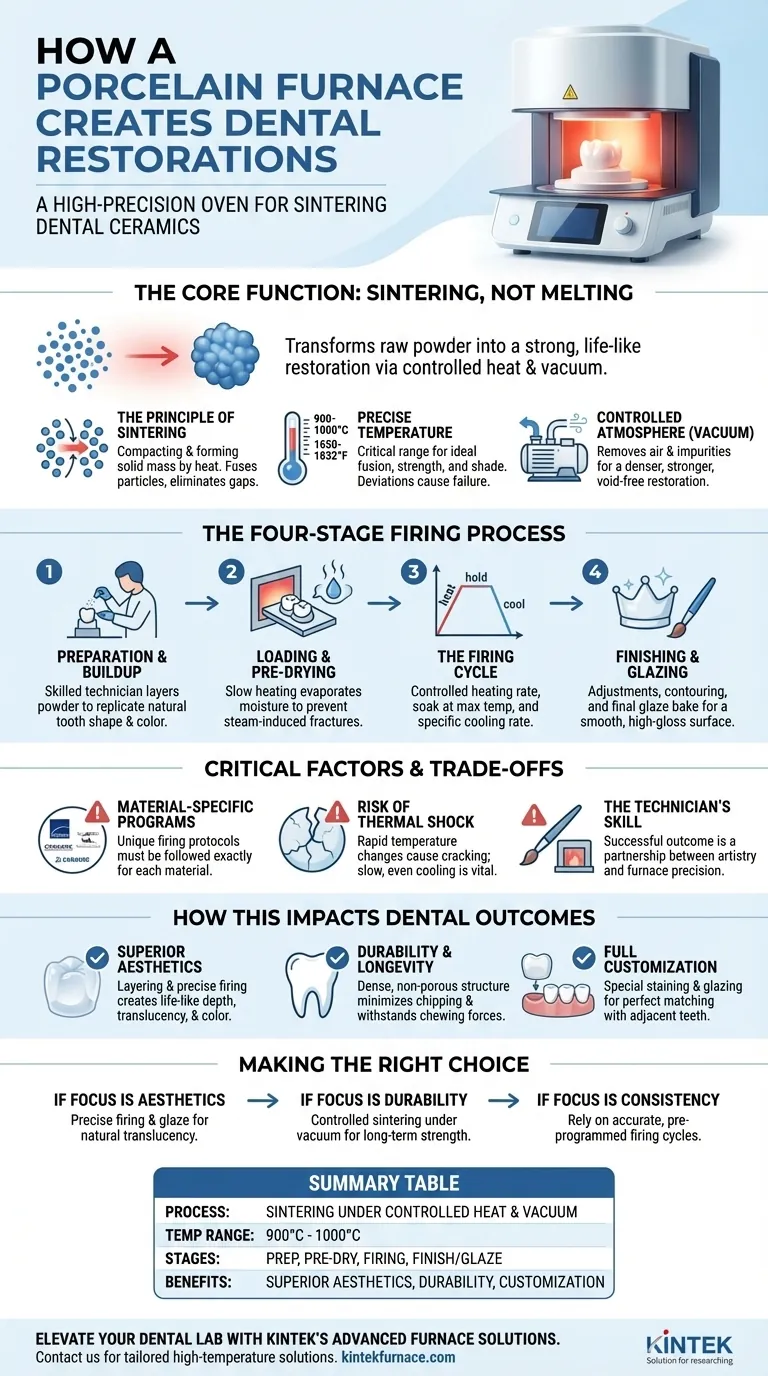

A Função Central: Do Pó à Restauração Sólida

Um forno de porcelana opera sob o princípio da sinterização, não da fusão. Essa distinção é fundamental para entender como ele alcança tanto a força quanto a beleza no produto final.

O Princípio da Sinterização

Sinterização é o processo de compactar e formar uma massa sólida de material por calor, sem derretê-lo até o ponto de liquefação. Os técnicos constroem a restauração aplicando uma mistura de pó de porcelana e um líquido especial sobre uma subestrutura ou molde. O forno então aquece essas partículas, fazendo com que elas se fundam nos pontos de contato, eliminando os vãos entre elas e criando um objeto único e denso.

O Papel da Temperatura Precisa

As cerâmicas dentárias requerem temperaturas de queima tipicamente entre 900°C e 1000°C (1650°F e 1832°F). Mesmo um pequeno desvio da temperatura específica do material pode resultar em uma restauração falha. O controle preciso garante que a porcelana atinja o estado ideal de fusão para força máxima e tonalidade correta, sem superaquecimento, o que pode causar o empenamento ou uma aparência vítrea e não natural.

A Importância de uma Atmosfera Controlada

Os fornos modernos realizam seus ciclos de queima sob vácuo. À medida que a temperatura aumenta, uma bomba de vácuo remove o ar da câmara de queima. Isso extrai impurezas e gases presos de entre as partículas de porcelana, resultando em uma restauração significativamente mais densa e forte, livre de bolhas ou vazios.

O Processo de Queima de Quatro Estágios

Toda restauração bem-sucedida é o resultado de um processo de múltiplas etapas cuidadosamente executado. O forno automatiza a parte mais crítica dessa jornada.

Estágio 1: Preparação e Construção

Antes mesmo de o forno ser ligado, um técnico qualificado constrói manualmente a restauração. Usando pincéis finos, ele aplica camadas de pó de porcelana para replicar a dentina e o esmalte de um dente natural, definindo sua forma, cor e translucidez.

Estágio 2: Carregamento e Pré-Secagem

A restauração é colocada em uma bandeja de cerâmica e carregada no forno. Uma fase inicial de "pré-secagem" a baixa temperatura aquece lentamente a peça para evaporar toda a umidade do líquido de modelagem. A pressa nesta etapa pode fazer com que o vapor se acumule e frature a porcelana.

Estágio 3: O Ciclo de Queima

Este é o coração do processo, onde o programa do forno assume o controle. O ciclo consiste em uma taxa de aquecimento controlada, uma manutenção (ou "imersão") na temperatura máxima e uma taxa de resfriamento específica. Cada parâmetro é ditado pelo tipo e espessura da cerâmica utilizada.

Estágio 4: Acabamento e Esmaltação

Após as principais queimas de "dentina" e "esmalte", a restauração é ajustada e contornada. Uma camada final fina de esmalte é aplicada, e a peça passa por um último ciclo de queima rápida. Esta queima de esmalte cria uma superfície lisa, de alto brilho e resistente a manchas que imita o esmalte do dente natural.

Compreendendo as Compensações e Fatores Críticos

Embora altamente automatizados, os fornos de porcelana não são dispositivos de "ligar e usar". Obter resultados perfeitos requer a compreensão das limitações e variáveis inerentes.

Programas Específicos para o Material

Não existe um programa de queima universal. Cada sistema cerâmico de diferentes fabricantes tem um protocolo de queima exclusivo que deve ser seguido rigorosamente. Usar o programa errado para um determinado material é a principal causa de falha na restauração.

O Risco de Choque Térmico

A porcelana é um material semelhante a vidro e é altamente suscetível a rachaduras devido a mudanças rápidas de temperatura, um fenômeno conhecido como choque térmico. A capacidade do forno de resfriar a restauração lenta e uniformemente é tão importante quanto sua capacidade de aquecê-la, prevenindo tensões internas que comprometem a durabilidade a longo prazo.

A Habilidade do Técnico

Um forno fornece precisão e repetibilidade, mas não pode compensar uma preparação deficiente. O resultado final é uma parceria entre a arte do técnico na construção e a capacidade do forno de executar o ciclo de queima perfeitamente.

Como Isso Afeta os Resultados Dentários

A precisão de um forno de porcelana moderno se traduz diretamente em benefícios clínicos tangíveis para o paciente e o dentista.

Alcançando Estética Superior

A estratificação de diferentes tonalidades de porcelana e o controle de sua fusão por meio de ciclos de queima precisos é o que permite que uma coroa ou faceta tenha a profundidade, translucidez e gradiente de cor de um dente natural.

Garantindo Durabilidade e Longevidade

O processo de sinterização sob vácuo cria uma estrutura cerâmica densa e não porosa. Isso minimiza o risco de lascas e fraturas, levando a uma ligação forte e a uma restauração que pode suportar as forças da mastigação por anos.

Possibilitando a Personalização Completa

O forno permite a criação de restaurações altamente personalizadas. Os técnicos podem realizar processos especiais de queima de coloração e esmaltação para corresponder perfeitamente às características exclusivas dos dentes adjacentes de um paciente, garantindo que a restauração se misture perfeitamente.

Fazendo a Escolha Certa para o Seu Objetivo

- Se seu foco principal é a estética: A capacidade do forno de queimar com precisão múltiplas camadas e uma queima final de esmalte é o que cria uma aparência natural e com aparência de vida.

- Se seu foco principal é a durabilidade: O processo de sinterização controlado, especialmente sob vácuo, cria a estrutura cerâmica densa e sem vazios necessária para a força a longo prazo.

- Se seu foco principal é a consistência: Confie em fornos com ciclos de queima precisos e pré-programados, específicos para o material cerâmico, para obter resultados reproduzíveis e de alta qualidade todas as vezes.

Em última análise, o forno de porcelana é o instrumento que traduz a arte de um técnico em uma realidade clínica funcional, durável e bonita.

Tabela de Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Processo | Sinterização de pó de porcelana sob calor e vácuo controlados |

| Faixa de Temperatura | 900°C a 1000°C (1650°F a 1832°F) |

| Estágios | Preparação, Pré-Secagem, Ciclo de Queima, Acabamento e Esmaltação |

| Benefícios | Estética superior, durabilidade e personalização para restaurações dentárias |

Eleve Seu Laboratório Dentário com as Soluções de Forno Avançadas da KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer aos laboratórios dentários soluções de forno de alta temperatura de ponta. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é projetada para atender às demandas precisas dos processos de restauração dentária. Com fortes capacidades de personalização profunda, garantimos que nossos fornos se alinhem perfeitamente às suas necessidades exclusivas de experimentação e produção, entregando resultados consistentes e de alta qualidade para coroas, facetas e pontes.

Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem melhorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores