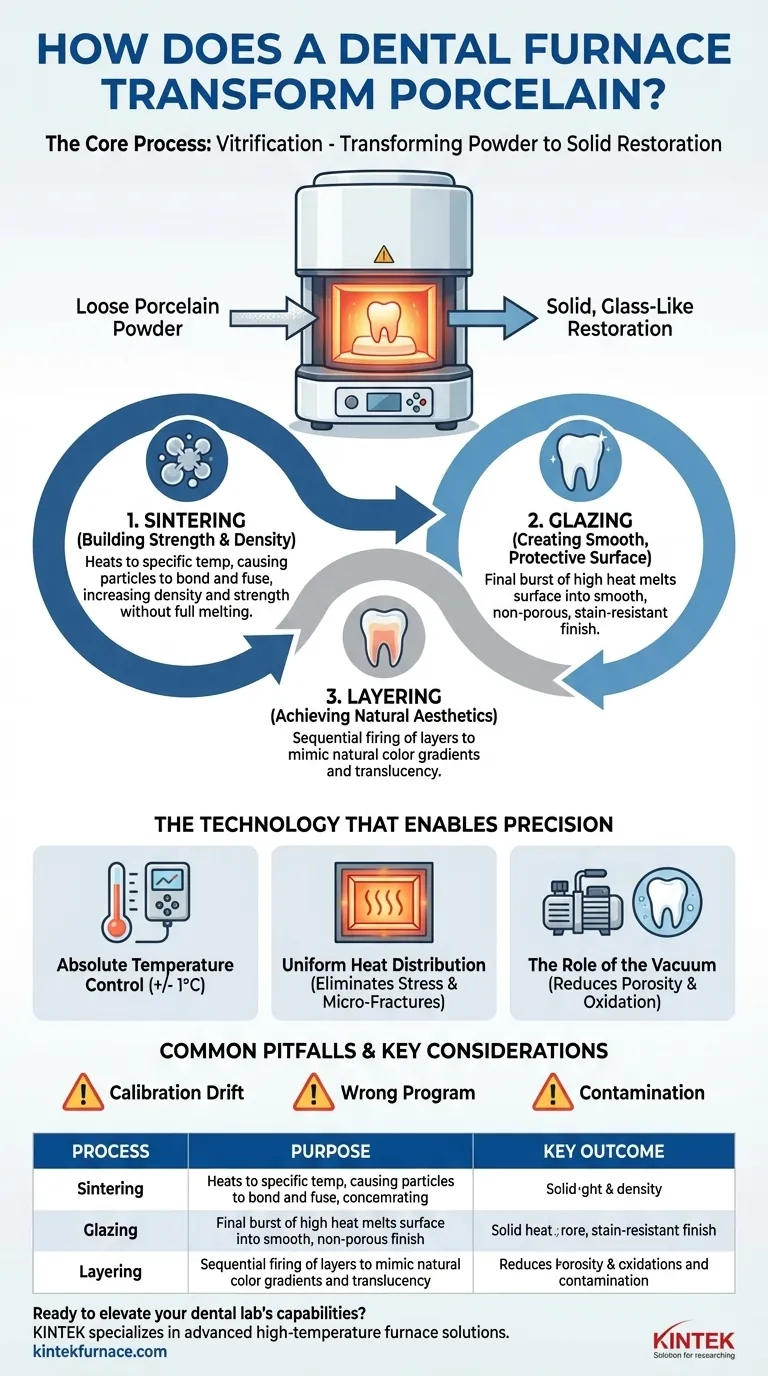

Em sua essência, um forno odontológico transforma o pó solto de porcelana em uma restauração sólida, semelhante a vidro, através de um processo de aquecimento altamente controlado conhecido como vitrificação. Essa transformação não é um simples aquecimento; é um procedimento preciso de múltiplas etapas que funde as partículas cerâmicas em um nível molecular para criar um produto final com a força, o ajuste e as qualidades estéticas necessárias de um dente natural.

Um forno odontológico não é meramente um forno. É um instrumento de precisão projetado para executar programas térmicos específicos que controlam a sinterização, a vitrificação e a estratificação da porcelana, garantindo que a restauração final seja durável e indistinguível da dentição natural.

As Três Transformações Críticas em um Forno Odontológico

Para entender como um forno funciona, você deve compreender os três processos distintos que ele facilita. Cada etapa serve a um propósito único na conversão do material bruto em uma restauração final e funcional.

Sinterização: Construindo Força e Densidade

A sinterização é o principal processo de endurecimento. O forno aquece a porcelana a uma temperatura específica, fazendo com que as partículas individuais se liguem e se fundam sem derreter completamente.

Este processo aumenta drasticamente a densidade e a força do material. O controle preciso da taxa de aquecimento e da temperatura final é fundamental para garantir a fusão completa sem causar distorção ou defeitos.

Vitrificação (Glazing): Criando uma Superfície Lisa e Protetora

Depois que a restauração adquire sua força central através da sinterização, o forno realiza um ciclo de vitrificação (glazing). Isso envolve a aplicação de um toque final e rápido de calor elevado.

Este ciclo derrete a camada superficial, resultando em um acabamento liso, não poroso e brilhante. Uma superfície vitrificada não é apenas esteticamente agradável, mas também resistente a manchas, fácil de limpar e suave para os dentes opostos.

Estratificação (Layering): Alcançando Estética Natural

Restaurações de alto padrão não são monolíticas; elas são construídas em camadas para imitar a translucidez e as variações de cor de um dente natural.

Um forno programável permite que os técnicos queimem cada camada de porcelana separadamente. Essa queima controlada e sequencial é essencial para desenvolver a profundidade, os gradientes de cor e a aparência de vida necessários para resultados cosméticos superiores.

A Tecnologia que Permite a Precisão

O poder transformador de um forno odontológico advém de suas características técnicas avançadas, que trabalham em conjunto para garantir resultados previsíveis e de alta qualidade.

Controle Absoluto de Temperatura

Fornos modernos oferecem precisão térmica excepcional, muitas vezes mantendo uma temperatura dentro de +/- 1°C do alvo. Isso é alcançado através de controladores digitais programáveis de múltiplos segmentos.

Esta precisão é inegociável para evitar o superaquecimento, que pode causar colapso (slumping), ou o cozimento insuficiente, que resulta em uma estrutura fraca e porosa.

Distribuição Uniforme de Calor

O muffle do forno, ou câmara de aquecimento, é projetado para fornecer uma zona de aquecimento uniforme. Isso garante que cada parte da restauração, independentemente de sua posição, receba exatamente a mesma exposição térmica.

O aquecimento irregular é a principal causa de estresse interno e microfraturas, que podem levar à falha prematura da restauração na boca do paciente.

O Papel do Vácuo

Muitos ciclos de queima avançados são realizados sob vácuo. O forno bombeia o ar para fora do muffle antes e durante o processo de aquecimento.

Este ambiente de vácuo reduz significativamente o risco de bolhas de ar ficarem presas dentro da porcelana e evita a oxidação ou contaminação do material. O resultado é um produto final mais puro, denso e forte, com clareza estética aprimorada.

Armadilhas Comuns e Considerações Chave

Embora os fornos modernos sejam altamente automatizados, alcançar resultados ótimos requer a compreensão de suas nuances operacionais e limitações.

A Importância da Calibração

A precisão de um forno é tão confiável quanto sua última calibração. Os sensores de temperatura podem desviar com o tempo, levando a ciclos de queima imprecisos que comprometem a qualidade do trabalho. A calibração regular é essencial para uma saída consistente e de alta qualidade.

Adequação do Programa

Usar o programa de queima incorreto para um material de porcelana específico é uma fonte comum de falha. Cada sistema cerâmico tem requisitos exclusivos de temperatura e tempo fornecidos pelo fabricante. Usar cegamente um programa genérico produzirá resultados imprevisíveis.

O Impacto da Contaminação

A câmara de queima deve ser mantida impecavelmente limpa. Qualquer detrito, de restaurações anteriores ou de outras fontes, pode vaporizar durante um ciclo e ficar embutido na nova restauração, causando descoloração e pontos fracos estruturais.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender as funções principais de um forno odontológico permite que você selecione e utilize a tecnologia correta para seus objetivos clínicos ou laboratoriais específicos.

- Se o seu foco principal são restaurações padronizadas e de alto volume: Priorize um forno com armazenamento robusto de programas, ajuste automático de temperatura e um design durável e de baixa manutenção para um rendimento consistente.

- Se o seu foco principal é trabalho estético complexo e altamente personalizado: Você precisa de um forno com um controlador programável de múltiplos segmentos, excelente desempenho de vácuo e capacidades precisas de estratificação.

- Se o seu foco principal é maximizar a força e a pureza do material: Um modelo com um sistema de vácuo profundo e rápido é inegociável para eliminar a porosidade e a contaminação.

Em última análise, dominar o uso de um forno odontológico é traduzir conhecimento técnico em resultados previsíveis e de alta qualidade para cada paciente.

Tabela de Resumo:

| Processo | Propósito | Resultado Principal |

|---|---|---|

| Sinterização | Fundir partículas de porcelana | Aumenta a força e a densidade |

| Vitrificação (Glazing) | Derreter a camada superficial | Cria acabamento liso e protetor |

| Estratificação (Layering) | Queimar múltiplas camadas de porcelana | Alcança estética natural e profundidade de cor |

Pronto para elevar as capacidades do seu laboratório odontológico? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Com nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades exclusivas de sinterização, vitrificação e estratificação de porcelana. Se o seu foco é produção de alto volume ou trabalho estético complexo, nossos fornos garantem restaurações duráveis e de alta qualidade. Entre em contato conosco hoje para discutir como podemos aprimorar seu fluxo de trabalho e oferecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório