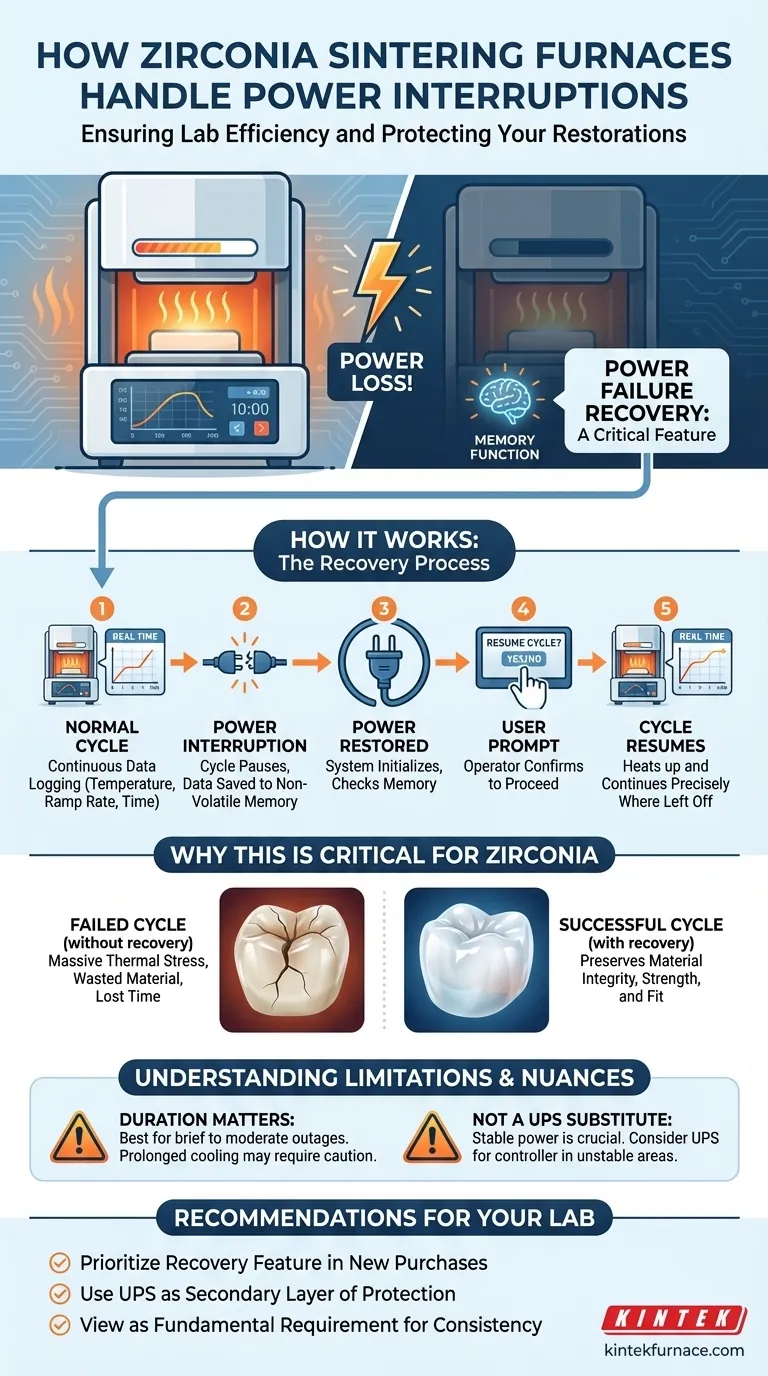

Os fornos de sinterização de zircónio são concebidos para lidar eficazmente com interrupções de energia através de funções de memória incorporadas que permitem que o processo seja retomado sem problemas a partir do ponto de interrupção.Isto assegura a continuidade do fluxo de trabalho e evita o desperdício de material.Além disso, os sistemas avançados de controlo de temperatura, os elementos de aquecimento de elevada pureza e os controladores PID precisos mantêm um aquecimento uniforme, mesmo durante flutuações de energia inesperadas.Estas caraterísticas, combinadas com interfaces fáceis de utilizar e designs modulares, tornam os fornos de sinterização de zircónio fiáveis para aplicações dentárias e industriais críticas onde a integridade do processo é fundamental.

Pontos-chave explicados:

-

Recuperação de interrupções de energia com função de memória

- Modernos fornos de sinterização de zircónio estão equipados com uma função de memória automática que regista a fase de sinterização no momento da queda de energia.

- Quando a energia é restabelecida, o forno retoma as operações a partir do ponto exato da interrupção, eliminando a necessidade de reiniciar o ciclo.

- Esta caraterística é fundamental para laboratórios dentários e ambientes industriais, onde o reprocessamento de materiais devido a interrupções aumentaria os custos e atrasaria a produção.

-

Controlo preciso da temperatura durante as interrupções

- Controladores PID avançados com precisão de ±1℃ trabalham em conjunto com termopares e pirómetros para monitorizar e estabilizar as temperaturas.

- Se a energia for interrompida, o isolamento (muitas vezes feito de materiais ecológicos) ajuda a reter o calor, minimizando as quedas de temperatura.

- Após o restabelecimento, o sistema restaura gradualmente o ambiente de sinterização ideal, evitando o choque térmico nas restaurações de zircónio.

-

Programação rápida e elementos de aquecimento eficientes

- Alguns fornos concluem a sinterização em apenas 65 minutos, reduzindo a exposição a potenciais interrupções.

- As varetas de silício-molibdénio de elevada pureza asseguram uma distribuição uniforme do calor, o que ajuda a uma recuperação mais rápida após a interrupção.

-

Interfaces de fácil utilização para substituições manuais

- Um ecrã tátil de 7 polegadas permite aos operadores rever os ciclos interrompidos e ajustar os parâmetros, se necessário.

- Os alertas automáticos notificam os utilizadores sobre problemas de energia, permitindo medidas proactivas como a ativação de energia de reserva.

-

Design modular para manutenção e durabilidade

- Os componentes modulares simplificam a resolução de problemas, assegurando um tempo de inatividade mínimo após falhas eléctricas.

- Os sistemas de controlo inteligentes reduzem a dependência da intervenção manual, aumentando ainda mais a fiabilidade.

-

Vantagens ambientais e operacionais

- Os fornos eléctricos não produzem emissões diretas, alinhando-se com as práticas sustentáveis.

- A compatibilidade com fontes de energia renováveis (por exemplo, painéis solares) atenua a dependência da rede eléctrica, reduzindo os riscos de interrupção.

Ao integrarem estas caraterísticas, os fornos de sinterização de zircónio abordam os desafios da instabilidade energética, mantendo a precisão necessária para resultados de alta qualidade.Já pensou em como as soluções de energia de reserva poderiam otimizar ainda mais o tempo de funcionamento do seu forno?

Tabela de resumo:

| Caraterística | Vantagem |

|---|---|

| Função de memória | Retoma a sinterização a partir do ponto de interrupção, evitando o desperdício de material |

| Controlo PID preciso | Mantém a precisão de ±1℃, minimizando o choque térmico |

| Programação rápida | Completa ciclos em apenas 65 minutos, reduzindo os riscos de interrupção |

| Interface de fácil utilização | Ecrã tátil de 7 polegadas para ajustes manuais e alertas |

| Design modular | Simplifica a manutenção e reduz o tempo de inatividade |

| Funcionamento amigo do ambiente | Sem emissões diretas, compatível com energias renováveis |

Assegurar uma sinterização ininterrupta com os avançados fornos de zircónio da KINTEK.Tirando partido da nossa I&D e fabrico interno excepcionais fornecemos soluções de fornos de alta temperatura adaptadas aos laboratórios dentários e às aplicações industriais.Os nossos Fornos de mufla, tubulares, rotativos, de vácuo e de atmosfera e Sistemas CVD/PECVD são concebidos para precisão e fiabilidade, apoiados por profundas capacidades de personalização para satisfazer as suas necessidades exclusivas. Contacte-nos hoje para otimizar o seu processo de sinterização com tecnologia de ponta!

Produtos que poderá estar à procura:

Janelas de observação de alto vácuo para monitorização de fornos

Válvulas de vácuo em aço inoxidável para integridade do sistema

Fornos de vácuo para tratamento térmico com isolamento cerâmico

Passagens de eléctrodos de precisão para aplicações a alta temperatura

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas