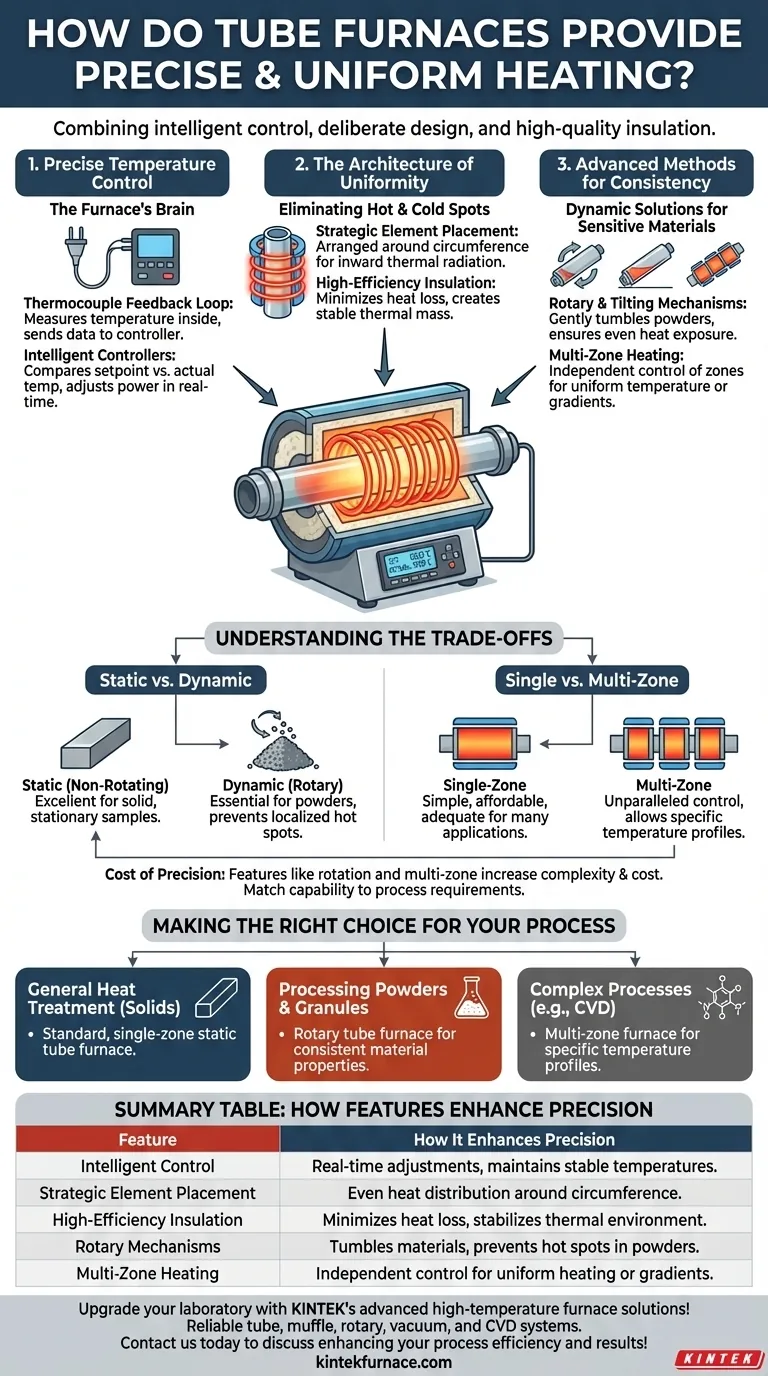

Os fornos tubulares conseguem um aquecimento preciso e uniforme através de uma combinação de elementos de design avançado, configurações personalizáveis e sistemas sofisticados de controlo de temperatura.A sua capacidade de manter temperaturas consistentes em toda a zona de aquecimento é essencial para aplicações como a calibração de termopares, ensaios de materiais e processos industriais.Os principais factores incluem a utilização de elementos de aquecimento de alta qualidade, zonas quentes personalizáveis e sistemas de controlo automatizados que ajustam os parâmetros em tempo real para garantir a uniformidade térmica.Além disso, caraterísticas como o controlo da atmosfera e os designs modulares aumentam ainda mais a sua adaptabilidade a necessidades especializadas, como as observadas nos fornos de retorta atmosférica .

Pontos-chave explicados:

-

Materiais e configuração do elemento de aquecimento

- Os fornos tubulares utilizam elementos de aquecimento feitos de Kanthal, carboneto de silício (SiC) ou dissiliceto de molibdénio (MoSi2), escolhidos pela sua estabilidade a altas temperaturas e distribuição uniforme do calor.

- Estes materiais permitem que os fornos atinjam temperaturas máximas de 1200°C, 1500°C ou 1800°C, consoante a aplicação.

- A disposição dos elementos de aquecimento à volta do tubo assegura uma distribuição radial do calor, minimizando os pontos frios.

-

Zonas quentes personalizáveis

- As zonas quentes padrão têm 300 mm ou 600 mm de comprimento, mas as opções personalizadas (por exemplo, 900 mm) podem ser adaptadas aos requisitos específicos do processo.

- As zonas quentes mais longas são particularmente úteis para o processamento de lotes ou amostras grandes, garantindo um aquecimento uniforme em áreas alargadas.

-

Sistemas de controlo de temperatura de alta precisão

- Os sistemas automatizados regulam a corrente, o fornecimento de combustível ou o fluxo de gás para manter as temperaturas predefinidas com um desvio mínimo (±1°C em alguns casos).

- Os mecanismos de feedback (por exemplo, termopares) monitorizam e ajustam continuamente as taxas de aquecimento, evitando a deformação ou fissuração do material.

-

Controlo da atmosfera

- Os fornos tubulares podem ser selados ou purgados com gases inertes (por exemplo, azoto, árgon) para criar ambientes controlados, semelhantes a fornos de retorta atmosférica .

- Esta caraterística é crítica para processos como sinterização ou recozimento, onde a oxidação deve ser minimizada.

-

Designs modulares e escaláveis

- Os diâmetros dos tubos (50-120 mm) e as zonas de aquecimento podem ser personalizados para acomodar diferentes tamanhos de amostras e necessidades de produção.

- As configurações de várias zonas permitem um aquecimento gradiente, útil em aplicações como a deposição de vapor químico (CVD).

-

Uniformidade através do isolamento e da geometria

- O isolamento cerâmico de alta qualidade minimiza a perda de calor, enquanto o design do tubo cilíndrico promove um fluxo de ar e uma distribuição de temperatura uniformes.

- Alguns modelos utilizam tubos rotativos ou agitadores para melhorar ainda mais a uniformidade, especialmente para materiais em pó ou granulados.

Ao integrar estas caraterísticas, os fornos tubulares fornecem a precisão e a adaptabilidade necessárias para aplicações industriais e de investigação, garantindo resultados fiáveis em diversos processos térmicos.

Tabela de resumo:

| Caraterística | Descrição |

|---|---|

| Elementos de aquecimento | Os elementos Kanthal, SiC ou MoSi2 asseguram a estabilidade a altas temperaturas e uma distribuição uniforme do calor. |

| Zonas quentes personalizáveis | Comprimentos ajustáveis (300mm-900mm) para um aquecimento uniforme de grandes amostras. |

| Controlo da temperatura | Os sistemas automatizados mantêm uma precisão de ±1°C com ajustes em tempo real. |

| Controlo da atmosfera | Ambientes selados ou com gás inerte evitam a oxidação em processos como a sinterização. |

| Design modular | Configurações multi-zona e diâmetros de tubo escaláveis (50-120 mm) para flexibilidade. |

| Isolamento e geometria | O isolamento cerâmico e o design cilíndrico promovem um fluxo de ar e aquecimento uniformes. |

Melhore o processamento térmico do seu laboratório com os fornos tubulares de precisão da KINTEK!

Aproveitando a excecional I&D e o fabrico interno, a KINTEK fornece soluções avançadas de alta temperatura adaptadas às suas necessidades exclusivas.Quer necessite de aquecimento uniforme para testes de materiais, aplicações CVD ou processos industriais, os nossos fornos tubulares personalizáveis - com controlo preciso da temperatura, gestão da atmosfera e designs modulares - garantem resultados fiáveis.

Contacte-nos hoje para discutir os seus requisitos e descobrir como a nossa experiência pode melhorar o seu fluxo de trabalho!

Produtos que poderá estar à procura:

Janelas de observação de alta temperatura para sistemas de vácuo

Passagens de vácuo de precisão para equipamento de laboratório

Válvulas de vácuo fiáveis para ambientes controlados

Sistemas CVD avançados para a síntese de diamantes

Elementos de aquecimento de alto desempenho para fornos eléctricos

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular multizona consegue um controle preciso do gradiente de temperatura? Síntese de Monocamada de MoS2 Isotópico Mestre

- Como os fornos tubulares multizona melhoram a eficiência do laboratório? Aumente o Rendimento com Processamento Paralelo

- Quais são os benefícios de integrar múltiplas zonas de aquecimento em um forno tubular? Desbloqueie o Controle Térmico Preciso

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais

- Como os fornos tubulares multizona são usados em pesquisa de cerâmica, metalurgia e vidro? Desbloqueie o Controle Térmico Preciso para Materiais Avançados