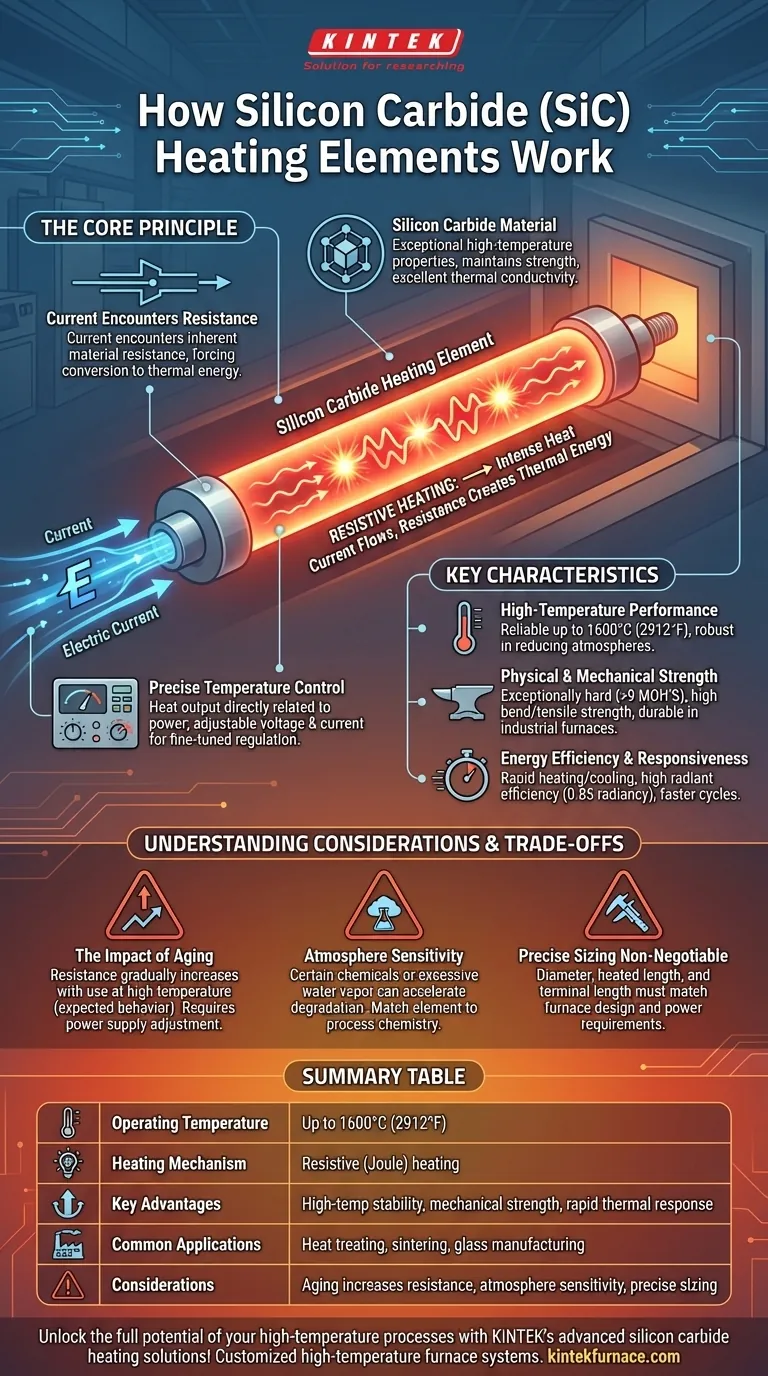

Em sua essência, um elemento de aquecimento de carboneto de silício (SiC) funciona convertendo energia elétrica em calor. Quando uma corrente elétrica passa pelo elemento, a resistência elétrica inerente do material faz com que ele aqueça intensamente — um princípio conhecido como aquecimento resistivo ou Joule. Este calor é então irradiado para fora em temperaturas muito altas para aquecer um forno, estufa ou outro processo industrial. A temperatura do elemento pode ser precisamente controlada ajustando a voltagem e a corrente fornecidas a ele.

Os elementos de carboneto de silício são valorizados não apenas por sua capacidade de gerar calor, mas por sua combinação única de estabilidade em alta temperatura, resistência mecânica e resposta térmica rápida. Isso os torna uma solução confiável e eficiente para as aplicações de aquecimento industrial mais exigentes.

O Princípio Central: Aquecimento Resistivo

O aquecimento resistivo é o mecanismo fundamental por trás de cada elemento de SiC. Entender como este princípio é aproveitado através das propriedades específicas do carboneto de silício é fundamental para apreciar seu valor.

Como a Corrente Cria Calor

Quando a eletricidade flui através de qualquer material, ela encontra resistência. Essa oposição ao fluxo da corrente força a energia elétrica a ser convertida em energia térmica, ou calor.

Os elementos de SiC são projetados para ter uma resistência específica que maximiza esse efeito, permitindo que gerem calor significativo de forma eficiente e controlável.

O Papel do Carboneto de Silício

O carboneto de silício é o material de escolha por suas propriedades excepcionais em temperaturas extremas. Ao contrário de metais comuns que derreteriam ou degradariam rapidamente, o SiC mantém sua força e estrutura.

Ele possui excelente condutividade térmica, permitindo que distribua o calor uniformemente e responda rapidamente às mudanças de energia. Essa combinação de resiliência a altas temperaturas e desempenho térmico é o que o diferencia.

Controle Preciso de Temperatura

A saída de calor de um elemento de SiC é uma função direta da potência aplicada a ele.

Usando controladores de potência sofisticados (tipicamente SCRs ou tiristores), os operadores podem ajustar precisamente a voltagem e a corrente. Isso permite uma regulação de temperatura ajustada, que é crítica para processos sensíveis como tratamento térmico, sinterização e fabricação de vidro.

Principais Características dos Elementos de SiC

As vantagens práticas dos elementos de SiC derivam diretamente de suas características físicas e elétricas. Essas características os tornam uma solução preferencial para fornos industriais de alto desempenho.

Desempenho em Altas Temperaturas

Os elementos de SiC podem operar de forma confiável em temperaturas de forno de até 1600°C (2912°F). Eles são particularmente robustos e exibem alta resistência em atmosferas redutoras, oferecendo uma vantagem sobre outros materiais como o disiliceto de molibdênio (MoSi2) em certos ambientes químicos.

Resistência Física e Mecânica

Esses elementos são excepcionalmente duros (acima de 9 MOH'S) e possuem alta resistência à flexão e à tração. Essa robustez física os torna duráveis e resistentes aos estresses mecânicos presentes em um grande forno industrial, contribuindo para uma longa vida útil.

Eficiência Energética e Capacidade de Resposta

Os elementos de SiC aquecem e esfriam rapidamente, permitindo ciclos de processo mais rápidos e reduzindo o desperdício de energia durante o aquecimento do forno. Sua alta eficiência radiante (uma radiancia de 0,85) garante que o calor gerado seja transferido efetivamente para o produto.

Compreendendo as Trocas e Considerações

Embora altamente eficazes, os elementos de SiC não são uma solução universal. Compreender suas características operacionais é crucial para uma implementação bem-sucedida e longevidade.

O Impacto do Envelhecimento

A consideração mais crítica para os elementos de SiC é o envelhecimento. Com o tempo e o uso em altas temperaturas, a resistência elétrica de um elemento aumenta gradual e irreversivelmente.

Este é um comportamento normal e esperado. No entanto, o sistema de alimentação deve ser capaz de fornecer voltagem progressivamente mais alta para manter a potência de saída e a temperatura do forno exigidas. A falha em considerar isso é uma causa comum de problemas de desempenho.

Sensibilidade à Atmosfera

Embora fortes, a vida útil e o desempenho dos elementos de SiC podem ser afetados pela atmosfera do forno. Certos produtos químicos ou vapor de água excessivo podem reagir com o carboneto de silício em altas temperaturas, acelerando a degradação. A escolha do tipo de elemento deve sempre levar em conta a química do processo.

O Dimensionamento Preciso Não é Negociável

Os elementos de SiC não são commodities intercambiáveis. Cada elemento deve ser cuidadosamente especificado quanto ao seu diâmetro, comprimento aquecido e comprimento do terminal para corresponder ao design do forno e aos requisitos de potência. O dimensionamento incorreto leva a aquecimento irregular, falha prematura e operação ineficiente.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento de aquecimento certo requer que suas capacidades correspondam ao seu objetivo operacional principal.

- Se o seu foco principal é temperatura extrema e pureza do processo: O SiC é uma excelente escolha devido à sua capacidade de alta temperatura e calor elétrico limpo que não introduz contaminantes da combustão.

- Se o seu foco principal é a eficiência operacional e a velocidade: Os ciclos rápidos de aquecimento e resfriamento dos elementos de SiC permitem maior rendimento e custos de energia reduzidos, tornando-os ideais para ambientes de produção dinâmicos.

- Se o seu foco principal é a durabilidade em um ambiente exigente: A alta resistência mecânica e a longa vida útil dos elementos de SiC garantem uma operação confiável em fornos e estufas industriais pesados.

Ao compreender esses princípios, você pode aproveitar efetivamente o poder e a confiabilidade do carboneto de silício para seus processos de alta temperatura.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Temperatura de Operação | Até 1600°C (2912°F) |

| Mecanismo de Aquecimento | Aquecimento Resistivo (Joule) |

| Principais Vantagens | Estabilidade em alta temperatura, resistência mecânica, resposta térmica rápida |

| Aplicações Comuns | Tratamento térmico, sinterização, fabricação de vidro |

| Considerações | O envelhecimento aumenta a resistência, sensibilidade à atmosfera, dimensionamento preciso necessário |

Desbloqueie todo o potencial dos seus processos de alta temperatura com as soluções avançadas de aquecimento de carboneto de silício da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos otimizar suas aplicações de aquecimento!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade