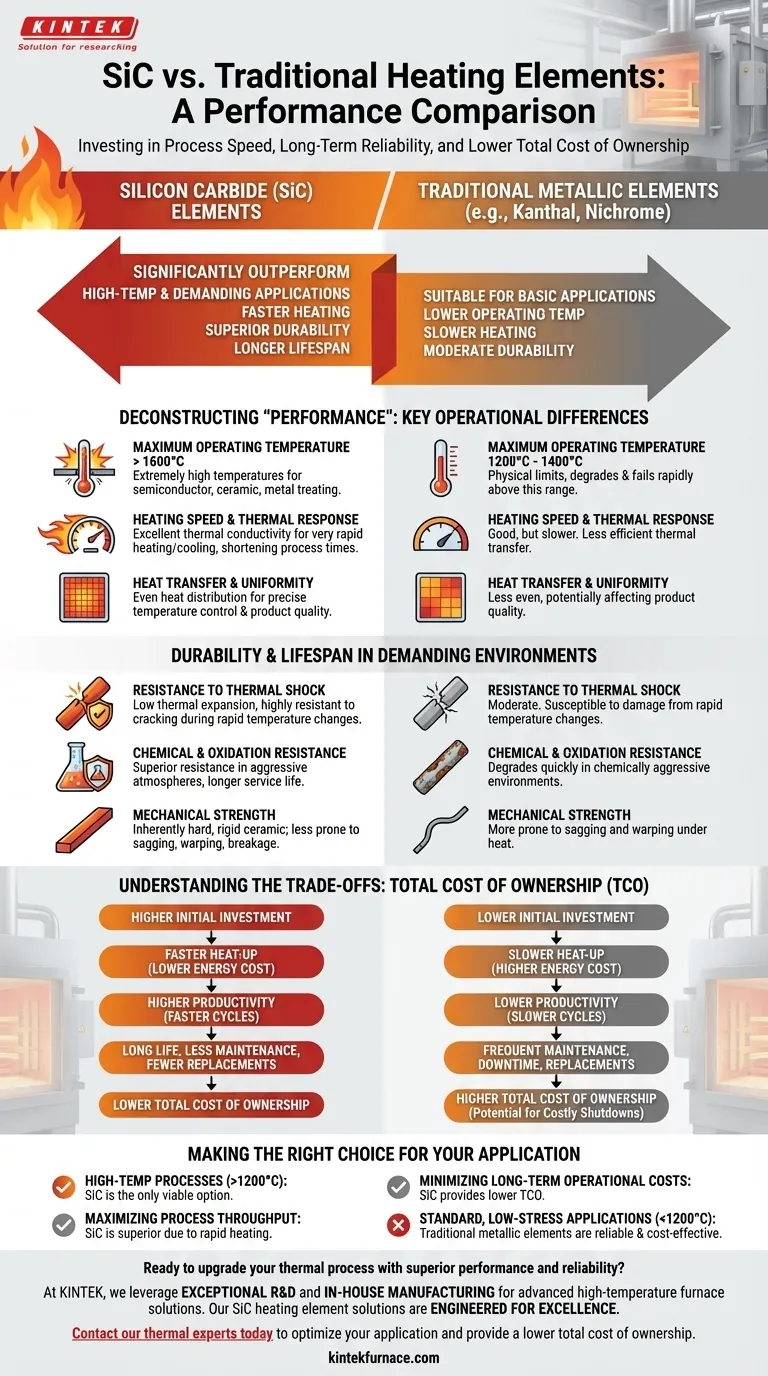

Em resumo, os elementos de aquecimento de Carbeto de Silício (SiC) superam significativamente os elementos de resistência metálica tradicionais em quase todas as métricas de desempenho, especialmente em aplicações industriais de alta temperatura e exigentes. Eles oferecem uma temperatura operacional muito mais alta, taxas de aquecimento mais rápidas, durabilidade superior e uma vida útil operacional mais longa.

Embora os elementos de aquecimento tradicionais sejam adequados para aplicações básicas, os elementos de SiC representam uma atualização fundamental na tecnologia térmica. A decisão não é apenas sobre gerar calor, mas sobre investir na velocidade do processo, confiabilidade a longo prazo e um custo total de propriedade mais baixo em ambientes desafiadores.

Desvendando o "Desempenho": Principais Diferenças Operacionais

Ao comparar elementos de aquecimento, "desempenho" não é um atributo único. É uma combinação de capacidade de temperatura, velocidade e eficiência, onde o SiC demonstra vantagens claras.

Temperatura Máxima de Operação

Elementos de aquecimento metálicos tradicionais, como os feitos de Kanthal (FeCrAl) ou Nichrome (NiCr), têm limites físicos, geralmente atingindo o pico em torno de 1200°C a 1400°C. Acima disso, eles se degradam e falham rapidamente.

Os elementos de carbeto de silício, por outro lado, podem operar em temperaturas extremamente altas, frequentemente excedendo 1600°C. Isso os torna a escolha padrão para aplicações como fabricação de semicondutores, queima de cerâmica e tratamento térmico de metais.

Velocidade de Aquecimento e Resposta Térmica

Os elementos de SiC possuem excelente condutividade térmica. Isso lhes permite transferir energia térmica com eficiência notável, resultando em ciclos de aquecimento e resfriamento muito rápidos.

Essa resposta rápida encurta os tempos de processo, aumenta o rendimento do forno e minimiza a energia desperdiçada durante o aquecimento. Essa eficiência contribui diretamente para custos operacionais mais baixos e um processo mais sustentável.

Transferência de Calor e Uniformidade

A alta condutividade do SiC também garante uma distribuição de calor uniforme e homogênea na superfície do elemento e dentro da câmara de aquecimento. Essa uniformidade é crítica para processos onde o controle preciso da temperatura é necessário para garantir a qualidade do produto.

Durabilidade e Vida Útil em Ambientes Exigentes

O verdadeiro valor do SiC é mais aparente em sua integridade estrutural e resistência às condições adversas encontradas em fornos industriais.

Resistência ao Choque Térmico

Uma vantagem chave do SiC é seu baixo coeficiente de expansão térmica. Isso significa que ele se expande e contrai muito pouco quando aquecido e resfriado, reduzindo drasticamente o estresse interno.

Essa propriedade o torna altamente resistente ao choque térmico, minimizando o risco de rachaduras ou quebras durante mudanças rápidas de temperatura e estendendo significativamente sua vida útil utilizável.

Resistência Química e à Oxidação

Processos industriais de alta temperatura frequentemente envolvem atmosferas quimicamente agressivas. O SiC exibe resistência superior tanto à oxidação quanto à corrosão química em comparação com os elementos metálicos, que se degradam rapidamente em tais ambientes.

Essa resistência garante um desempenho consistente e uma vida útil muito mais longa, reduzindo a frequência de manutenção dispendiosa e a substituição de elementos.

Resistência Mecânica

O carbeto de silício é um material cerâmico inerentemente duro e rígido. Isso confere aos elementos de aquecimento força mecânica excepcional e os torna muito menos propensos a ceder, deformar ou quebrar acidentalmente durante a instalação e operação.

Entendendo as Compensações: Custo Total de Propriedade

Nenhuma escolha técnica está isenta de compensações. A principal consideração ao escolher entre SiC e elementos tradicionais é o equilíbrio entre o custo inicial e o valor a longo prazo.

O Investimento Inicial

Os elementos de aquecimento de Carbeto de Silício têm um preço de compra inicial mais alto do que seus equivalentes metálicos tradicionais. Isso pode fazê-los parecer uma opção mais cara no papel.

O Impacto nos Custos Operacionais

No entanto, o custo inicial é apenas uma parte da equação. A eficiência energética obtida com os tempos de aquecimento mais rápidos do SiC leva a um menor consumo de eletricidade durante a vida útil do elemento.

Tempos de ciclo mais rápidos também significam maior produtividade e rendimento de um único equipamento, gerando mais valor no mesmo período.

O Valor da Confiabilidade

O fator mais significativo é o custo total de propriedade. A longa vida útil e a resistência à falha do SiC reduzem as despesas relacionadas à mão de obra de manutenção, tempo de inatividade da produção e peças de reposição frequentes. Para muitos usuários industriais, o custo de uma única parada não planejada excede em muito a diferença de custo inicial dos elementos.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de elemento de aquecimento deve ser diretamente informada por suas prioridades operacionais e requisitos de processo.

- Se seu foco principal são processos de alta temperatura (>1200°C): O SiC é sua única opção viável, pois os elementos metálicos tradicionais não suportam essas condições.

- Se seu foco principal é maximizar o rendimento do processo: O SiC é a escolha superior devido às suas capacidades de aquecimento rápido, que reduzem significativamente os tempos de ciclo.

- Se seu foco principal é minimizar os custos operacionais de longo prazo: O SiC oferece um custo total de propriedade mais baixo por meio de eficiência energética superior, confiabilidade e vida útil, justificando seu preço inicial mais alto.

- Se seu foco principal é uma aplicação padrão de baixo estresse abaixo de 1200°C: Os elementos metálicos tradicionais continuam sendo uma solução perfeitamente confiável e econômica.

Em última análise, escolher o elemento de aquecimento correto é um investimento no desempenho e na confiabilidade de todo o seu processo térmico.

Tabela de Resumo:

| Métrica de Desempenho | Elementos de Carbeto de Silício (SiC) | Elementos Metálicos Tradicionais |

|---|---|---|

| Temperatura Máxima de Operação | > 1600°C | 1200°C - 1400°C |

| Taxa de Aquecimento / Resposta Térmica | Excelente (Alta Condutividade Térmica) | Boa |

| Vida Útil e Durabilidade | Muito Alta (Resistente a Choque Térmico e Corrosão) | Moderada |

| Ideal Para | Processos de alta temperatura, ambientes exigentes, ciclos rápidos | Aplicações padrão de baixo estresse (<1200°C) |

Pronto para atualizar seu processo térmico com desempenho e confiabilidade superiores?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Tubo, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Se sua prioridade é atingir temperaturas acima de 1600°C, maximizar o rendimento com aquecimento rápido ou minimizar os custos operacionais de longo prazo, nossas soluções de elementos de aquecimento SiC são projetadas para a excelência.

Entre em contato com nossos especialistas térmicos hoje para discutir como podemos otimizar sua aplicação e proporcionar um custo total de propriedade mais baixo.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade