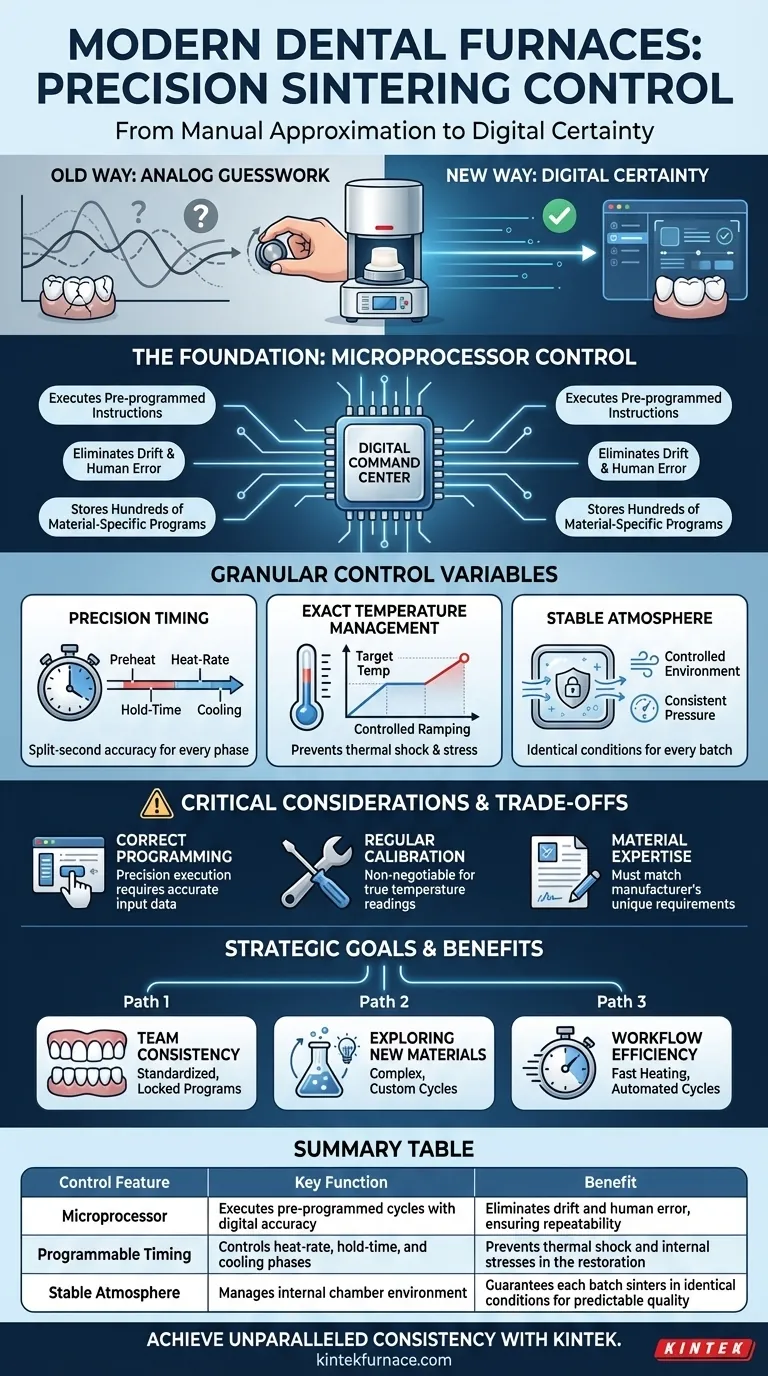

Em sua essência, a precisão dos fornos dentários modernos vem do controle baseado em microprocessador, que permite a programação independente e altamente precisa de cada variável crítica no ciclo de sinterização. Essa supervisão digital governa o tempo exato, a temperatura, as taxas de aquecimento e resfriamento e a atmosfera interna, garantindo que protocolos complexos e específicos do material sejam executados perfeitamente todas as vezes.

A mudança fundamental é da aproximação manual para a certeza digital. Ao substituir a adivinhação analógica por microprocessadores programáveis, os fornos modernos transformam o processo de sinterização em um procedimento científico repetível que produz restaurações dentárias consistentes e de alta qualidade.

A Base do Controle: O Microprocessador

O "cérebro" de um forno dentário moderno é seu microprocessador integrado. Este componente é o único responsável por traduzir as configurações desejadas pelo usuário nas operações físicas dos elementos de aquecimento e dos controles da câmara.

O Centro de Comando Digital

Um microprocessador atua como a unidade central de comando, executando instruções pré-programadas com precisão absoluta. Ao contrário dos sistemas analógicos mais antigos, ele não se desvia nem perde precisão ao longo do tempo, garantindo que o 100º ciclo de queima seja idêntico ao primeiro.

Programabilidade e Memória

Fornos modernos podem frequentemente armazenar centenas de programas de sinterização exclusivos. Isso permite que um laboratório dentário crie e salve ciclos específicos para cada tipo de material cerâmico que utiliza — de zircônia e porcelanas opacificadoras a queimas de ombro e glaze — e os recupere com o toque de um botão.

Desconstruindo o Ciclo de Sinterização: Controle Granular

A precisão não se trata de um único recurso; trata-se da capacidade do forno de gerenciar múltiplas variáveis independentemente durante todo o processo de aquecimento e resfriamento.

Tempo Preciso

Cada fase do ciclo pode ser programada até o último segundo. Isso inclui a fase inicial de pré-aquecimento/secagem, a taxa de aumento de temperatura (taxa de aquecimento), a duração na temperatura de pico (tempo de espera) e a fase de resfriamento.

Gerenciamento Exato da Temperatura

O forno pode ser programado para temperaturas alvo específicas com alta precisão. Mais importante ainda, ele controla a *taxa* pela qual atinge essa temperatura. Esse ramp-up preciso é essencial para prevenir choque térmico e tensões internas na restauração.

Atmosfera e Pressão Estáveis

Para resultados consistentes, o ambiente dentro da câmara de queima deve ser perfeitamente controlado. Fornos modernos gerenciam a atmosfera e a pressão internas para garantir que cada lote de restaurações seja sinterizado em condições idênticas, levando a estabilidade e qualidade previsíveis.

Compreendendo as Compensações

Esse nível de precisão oferece vantagens incríveis, mas é crucial entender o contexto em que opera. O forno é uma ferramenta que executa instruções perfeitamente, mas depende de entradas corretas.

A Necessidade de Programação Correta

A precisão de um forno é tão boa quanto o programa que ele está executando. Selecionar um programa incorreto ou inserir os parâmetros errados para um material específico ainda levará a um resultado ruim, não importa quão precisamente o forno execute as instruções falhas.

Calibração é Inegociável

A calibração automatizada é um recurso chave, mas não é opcional. A calibração regular garante que os sensores de temperatura do forno estejam reportando corretamente. Um forno descalibrado fornece uma falsa sensação de segurança, executando um programa com precisão, mas na temperatura real errada.

Requisitos Específicos do Material

A adaptabilidade do forno a vários materiais cerâmicos é um grande ponto forte. No entanto, o usuário ainda deve possuir a expertise para conhecer os requisitos exatos de sinterização para cada material. O forno não pode compensar um programa que não corresponda às especificações do fabricante do material.

Fazendo a Escolha Certa para Seu Objetivo

Ao entender esses mecanismos de controle, você pode alavancar seu forno para atender a objetivos clínicos e operacionais específicos.

- Se seu foco principal é a consistência em uma equipe: Use a memória do forno para criar e travar programas padronizados e nomeados para cada material, garantindo que cada técnico obtenha o mesmo resultado.

- Se seu foco principal é explorar novos materiais: Confie na programabilidade granular para corresponder precisamente aos complexos ciclos de aquecimento e resfriamento recomendados pelo fabricante do material.

- Se seu foco principal é a eficiência do fluxo de trabalho: Utilize as rápidas taxas de aquecimento e ciclos automatizados "configure e esqueça" para minimizar o tempo de trabalho manual e aumentar a produtividade geral do seu laboratório.

Ao dominar esses controles precisos, você transforma o forno dentário de um simples forno em uma ferramenta de fabricação previsível para restaurações excepcionais.

Tabela Resumo:

| Recurso de Controle | Função Principal | Benefício |

|---|---|---|

| Microprocessador | Executa ciclos pré-programados com precisão digital | Elimina desvios e erros humanos, garantindo repetibilidade |

| Tempo Programável | Controla as fases de taxa de aquecimento, tempo de espera e resfriamento | Previne choque térmico e tensões internas na restauração |

| Atmosfera Estável | Gerencia o ambiente interno da câmara | Garante que cada lote seja sinterizado em condições idênticas para qualidade previsível |

Pronto para alcançar consistência e qualidade incomparáveis em seu laboratório dentário?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece aos laboratórios dentários soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de mufla, tubulares e a vácuo e atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos de sinterização exclusivos.

Entre em contato conosco hoje para descobrir como um forno KINTEK pode se tornar a ferramenta de fabricação previsível e de precisão que seu laboratório precisa para restaurações excepcionais.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas