Em sua essência, um forno rotativo não é uma máquina genérica; é uma solução projetada sob medida moldada inteiramente pelo material que processa. As propriedades térmicas, físicas e químicas do seu material ditam diretamente cada decisão importante de projeto, desde as dimensões físicas do forno e os requisitos de energia até a potência do seu sistema de acionamento mecânico. Compreender essas propriedades é a primeira e mais crítica etapa no projeto de um sistema de processamento térmico eficiente e confiável.

O projeto de um forno rotativo é uma tradução direta das características físicas e térmicas de um material em especificações mecânicas. A má interpretação dessas propriedades leva à ineficiência do processo, altos custos operacionais e má qualidade do produto.

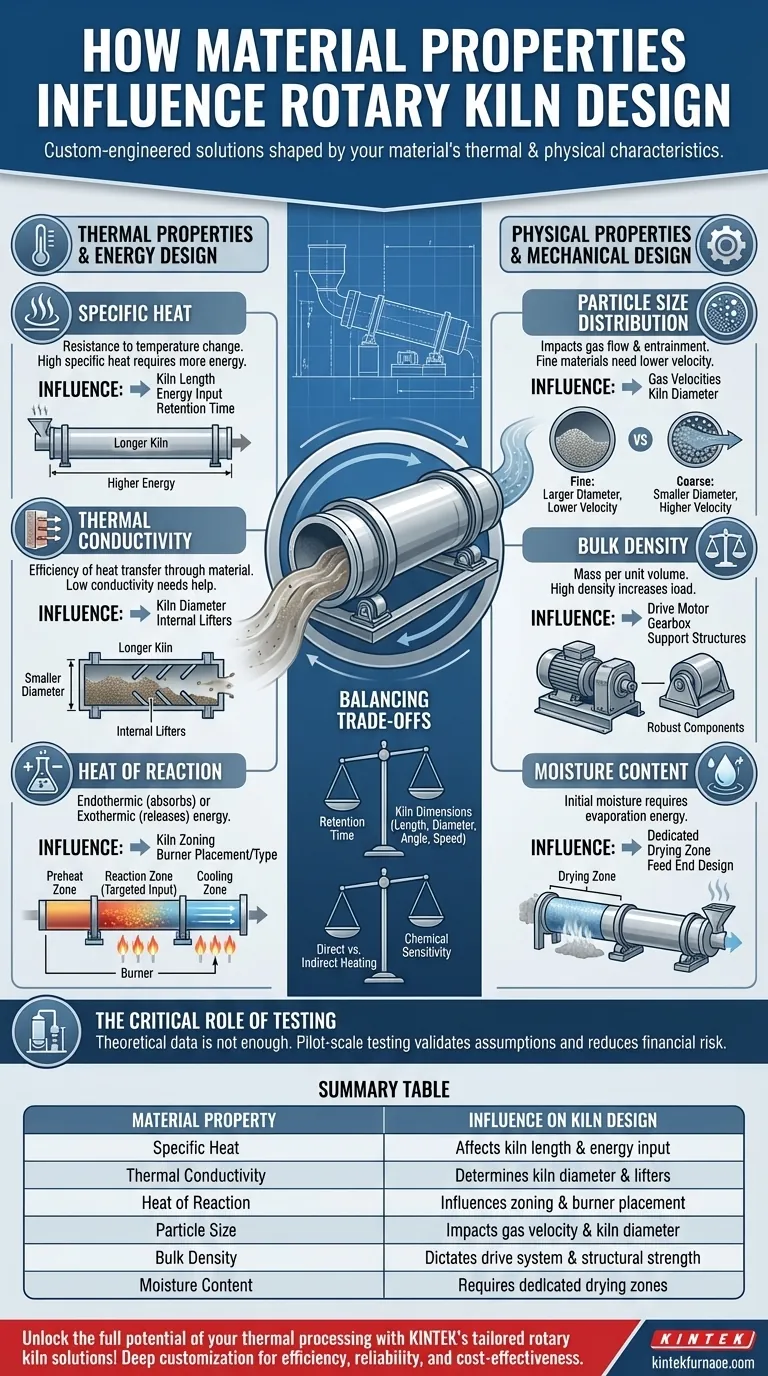

A Fundação: Propriedades Térmicas e Projeto de Energia

A função principal de um forno é transferir calor. Portanto, como um material responde à energia térmica é a consideração mais fundamental, influenciando diretamente o comprimento, o diâmetro do forno e o consumo de combustível.

Calor Específico

O calor específico mede a resistência de um material à mudança de temperatura. Um material com alto calor específico requer mais energia para aquecer.

Isso se traduz diretamente na necessidade de um forno mais longo para aumentar o tempo de residência, uma entrada de energia maior do queimador, ou uma combinação de ambos para garantir que o material atinja sua temperatura alvo.

Condutividade Térmica

A condutividade térmica é a eficiência com que o calor se transfere através da camada de material. Essa propriedade é crucial para garantir que todo o volume de material seja processado uniformemente.

Se um material tiver baixa condutividade térmica, o calor tem dificuldade em penetrar da superfície para o núcleo. Isso pode forçar o projeto a um diâmetro de forno menor para reduzir a profundidade da camada de material, ou exigir elevadores internos que cascateiam o material para melhorar a mistura e a exposição ao calor.

Calor de Reação

Muitos processos envolvem reações químicas que consomem energia (endotérmicas) ou a liberam (exotérmicas).

Uma reação endotérmica requer uma entrada de energia significativa e direcionada em um ponto específico do processo. Isso influencia o zoneamento do forno e a colocação ou tipo de queimador. Uma reação exotérmica pode exigir fluxo de ar controlado ou outros recursos de projeto para gerenciar a liberação de calor e evitar o superaquecimento.

Moldando a Máquina: Propriedades Físicas e Projeto Mecânico

A forma física de um material dita como ele se move através do forno e o estresse mecânico que ele impõe ao equipamento. Essas propriedades influenciam o tamanho, o ângulo e os componentes estruturais do forno.

Distribuição do Tamanho de Partículas

O tamanho das partículas do material tem um impacto profundo no fluxo de gás e no manuseio do material.

Materiais finos e pós podem ser facilmente arrastados no gás quente do processo que flui pelo forno. Isso exige velocidades de gás mais baixas, o que, por sua vez, requer um diâmetro de forno maior para lidar com a vazão necessária. Por outro lado, rações peletizadas ou grossas podem tolerar velocidades de gás mais altas, permitindo um diâmetro de forno menor e mais econômico.

Densidade Aparente

A densidade aparente é a massa do material por unidade de volume. Essa métrica simples tem grandes consequências para o projeto estrutural e mecânico do forno.

Um material de alta densidade exerce um peso imenso sobre todo o sistema. Isso requer componentes mais robustos — e mais caros —, incluindo o motor de acionamento, a caixa de engrenagens, os pneus de suporte e as rodas de munhão. Subestimar a densidade aparente pode levar a falhas mecânicas prematuras.

Conteúdo de Umidade

Para processos que envolvem secagem, o conteúdo inicial de umidade é um fator crítico de energia.

Um alto teor de umidade requer uma grande quantidade de energia simplesmente para a evaporação. Isso geralmente determina o projeto da extremidade de alimentação do forno, que pode ser configurada como uma zona de secagem dedicada antes que o material se mova para as zonas de reação de temperatura mais alta.

Compreendendo as Compensações (Trade-offs)

Projetar um forno é um exercício de equilibrar variáveis interconectadas. Mudar um parâmetro para acomodar uma propriedade do material inevitavelmente afetará outro.

Tempo de Residência vs. Dimensões do Forno

O tempo que um material deve permanecer no forno para ser processado, conhecido como tempo de residência, é um resultado direto de suas propriedades térmicas. Isso é alcançado manipulando quatro variáveis chave de projeto: comprimento do forno, diâmetro, ângulo de inclinação e velocidade de rotação.

Por exemplo, um material que aquece lentamente pode exigir um tempo de residência de 20 minutos. Isso pode ser alcançado com um forno muito longo e de rotação lenta ou um forno mais curto com um ângulo de inclinação mais suave. A escolha final depende do equilíbrio entre custo de capital, pegada da planta e eficiência operacional.

Aquecimento Direto vs. Indireto

A escolha entre um forno de queima direta (onde o gás de combustão entra em contato com o material) e um forno de queima indireta (onde a casca é aquecida por fora) é determinada pela sensibilidade química do material.

Se um material não puder ser exposto aos subprodutos da combustão, um forno indireto é obrigatório. Isso muda completamente o mecanismo de transferência de calor, a eficiência e a construção geral da unidade, tornando-a uma decisão crucial, dependente do material.

O Papel Crítico dos Testes

As referências deixam claro: dados teóricos não são suficientes. Se o comportamento do material sob calor não for bem documentado, prosseguir sem testes é um risco financeiro significativo.

Testes em escala piloto são usados para validar todas as suposições sobre as propriedades do material. Eles refinam o tempo de residência necessário, o perfil de temperatura e as características dos gases de exaustão, fornecendo os dados empíricos necessários para projetar um forno em escala comercial que terá o desempenho esperado.

Como Garantir um Projeto de Forno Otimizado

Para traduzir as propriedades do material em um projeto bem-sucedido, você deve priorizar os dados corretos para seu objetivo principal.

- Se seu foco principal é a eficiência do processo: Priorize dados térmicos precisos (calor específico, condutividade, calor de reação) para dimensionar corretamente o comprimento do forno e os sistemas de energia, evitando processamento excessivo ou insuficiente.

- Se seu foco principal é a confiabilidade mecânica e o custo operacional: Preste muita atenção às propriedades físicas, como densidade aparente e tamanho de partícula, para garantir que o sistema de acionamento e os suportes estruturais não estejam subdimensionados para a carga.

- Se você está trabalhando com um material novo ou não comprovado: Insista em testes em escala piloto para gerar dados empíricos e validar todas as suposições antes de se comprometer com um projeto em escala total.

Uma operação de processamento térmico bem-sucedida começa com uma compreensão profunda e orientada por dados do próprio material.

Tabela de Resumo:

| Propriedade do Material | Influência no Projeto do Forno |

|---|---|

| Calor Específico | Afeta o comprimento do forno e a entrada de energia para aquecimento adequado |

| Condutividade Térmica | Determina o diâmetro do forno e o uso de elevadores internos |

| Calor de Reação | Influencia o zoneamento e a colocação do queimador |

| Tamanho da Partícula | Impacta a velocidade do gás e o diâmetro do forno |

| Densidade Aparente | Dita o sistema de acionamento e a resistência estrutural |

| Conteúdo de Umidade | Requer zonas de secagem dedicadas e planejamento de energia |

Desbloqueie todo o potencial do seu processamento térmico com as soluções personalizadas de fornos rotativos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura avançados, incluindo Fornos Rotativos, Fornos Muffle, Tubulares, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que o projeto do seu forno atenda precisamente às propriedades exclusivas do seu material, aumentando a eficiência, confiabilidade e relação custo-benefício. Não deixe seu processo ao acaso — entre em contato conosco hoje para discutir suas necessidades e ver como podemos otimizar suas operações!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso