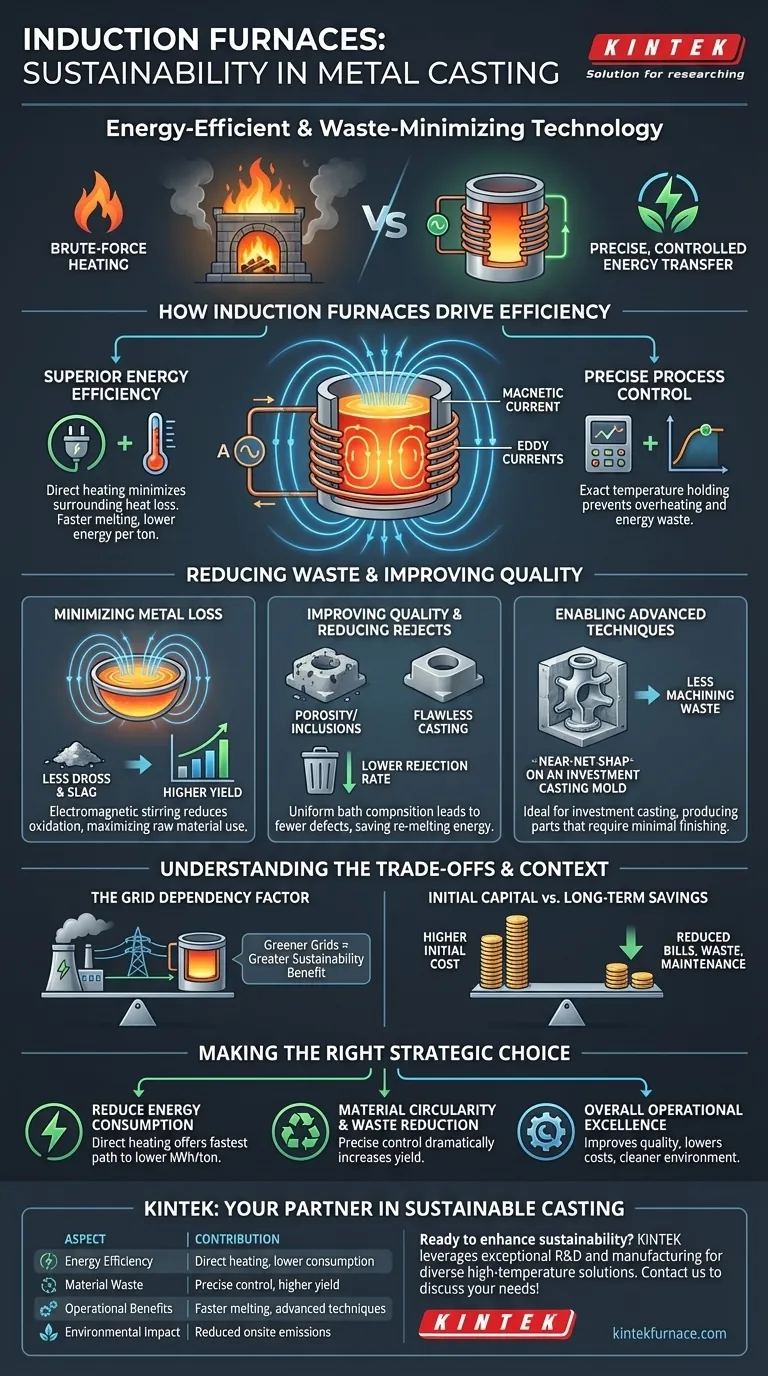

Em resumo, os fornos de indução contribuem para a sustentabilidade por serem excepcionalmente eficientes em termos energéticos e por minimizarem o desperdício de material. O seu método de aquecimento direto do metal usando campos eletromagnéticos reduz a energia necessária para a fusão, enquanto o controlo preciso da temperatura garante que menos metal é perdido para a oxidação e que menos peças são rejeitadas devido a defeitos.

O princípio central é simples: a tecnologia de indução transforma a fundição de metais de um processo de aquecimento de força bruta para um de transferência de energia precisa e controlada. Esta mudança fundamental não só reduz os custos operacionais como alinha diretamente as operações da fundição com os principais objetivos de sustentabilidade de conservação de recursos e redução de desperdício.

Como os Fornos de Indução Impulsionam a Eficiência

No centro da sustentabilidade de um forno de indução está o seu método de aquecimento exclusivo. Ao contrário dos fornos tradicionais que queimam combustível para aquecer uma câmara (e depois o metal), os fornos de indução funcionam de forma mais direta.

O Princípio: Aquecimento Eletromagnético Direto

Uma corrente elétrica alternada passa através de uma bobina de cobre, que gera um campo magnético poderoso e em rápida mudança. Quando um metal condutor é colocado dentro deste campo, o campo induz correntes elétricas — conhecidas como correntes parasitas — dentro do próprio metal. A resistência natural do metal a estas correntes gera calor intenso e rápido, fazendo-o derreter de dentro para fora.

Benefício 1: Eficiência Energética Superior

Como o calor é gerado dentro do metal, muito pouca energia é desperdiçada a aquecer as paredes do forno ou o ar circundante. Isto resulta em tempos de fusão significativamente mais rápidos e um consumo de energia geral mais baixo por tonelada de metal produzido em comparação com os fornos a combustível fóssil.

Benefício 2: Controlo Preciso do Processo

A energia fornecida à bobina de indução pode ser controlada com extrema precisão. Isso permite que os operadores atinjam e mantenham temperaturas exatas exigidas para ligas específicas. Isso elimina o superaquecimento, que desperdiça energia e pode danificar as propriedades do metal.

Redução de Desperdício e Melhoria da Qualidade

Sustentabilidade não é apenas sobre energia; é também sobre usar materiais de forma eficaz. Os fornos de indução destacam-se na maximização do rendimento das matérias-primas.

Minimizando a Perda de Metal

O campo eletromagnético agita suavemente o metal fundido. Esta ação de agitação promove uma temperatura e composição de liga mais uniformes, mas, mais importante, minimiza a exposição do metal ao oxigénio na superfície. Isto leva a uma formação significativamente menor de escória e borra (resíduos de metal oxidado), o que significa que mais da sua matéria-prima acaba na fundição final.

Melhoria da Qualidade da Fundição e Redução de Rejeições

O controlo preciso da temperatura e da liga resulta num banho de metal fundido de maior qualidade. Isso traduz-se diretamente em peças fundidas com menos defeitos como porosidade ou inclusões. O resultado é uma taxa de rejeição mais baixa, o que poupa a imensa quantidade de energia e material que seria desperdiçada na refundição de peças defeituosas.

Permitindo Técnicas Avançadas de Fundição

A fusão por indução é altamente eficaz para processos como a fundição de precisão (cera perdida), que produz peças complexas e com forma quase final (near-net-shape). Ao criar peças fundidas de alta qualidade que exigem um mínimo de maquinação subsequente, o forno ajuda a reduzir o desperdício de material e o consumo de energia durante as etapas de acabamento a jusante.

Compreendendo os Compromissos

Embora altamente eficiente, é fundamental ver a tecnologia no seu contexto operacional completo.

O Fator de Dependência da Rede

A pegada ambiental de um forno de indução está diretamente ligada à fonte de sua eletricidade. Se a rede elétrica for predominantemente abastecida por combustíveis fósseis, as emissões de carbono são meramente transferidas da fundição para a central elétrica. No entanto, à medida que as redes se tornam mais ecológicas com mais energias renováveis, o benefício de sustentabilidade da tecnologia de indução cresce exponencialmente.

Custo de Capital Inicial Mais Elevado

Os sistemas de forno de indução geralmente têm um custo de investimento inicial mais elevado em comparação com alguns tipos de fornos tradicionais. No entanto, este custo é frequentemente compensado a longo prazo por contas de energia reduzidas, menor desperdício de material e requisitos de manutenção diminuídos.

Fazendo a Escolha Certa para o Seu Objetivo

A adoção da tecnologia de indução é uma decisão estratégica que alinha melhorias operacionais com metas de sustentabilidade.

- Se o seu foco principal é reduzir o consumo de energia: O mecanismo de aquecimento direto dos fornos de indução oferece o caminho mais significativo e imediato para diminuir o seu uso de quilowatts-hora por tonelada de metal.

- Se o seu foco principal é a circularidade do material e a redução de desperdício: O controlo preciso da temperatura e a oxidação minimizada inerentes à fusão por indução aumentarão drasticamente o seu rendimento de material e reduzirão a sucata.

- Se o seu foco principal é a excelência operacional geral: Os fornos de indução fornecem uma solução unificada que melhora a qualidade da fundição, reduz os custos e cria um ambiente de trabalho mais limpo e seguro, eliminando as emissões de combustão no local.

Em última análise, a escolha de um forno de indução é um investimento num processo de fabrico mais controlado, eficiente e responsável.

Tabela Resumo:

| Aspeto | Contribuição para a Sustentabilidade |

|---|---|

| Eficiência Energética | O aquecimento eletromagnético direto reduz o desperdício de energia, diminuindo o consumo por tonelada de metal. |

| Redução de Desperdício de Material | O controlo preciso da temperatura minimiza a oxidação e os defeitos, aumentando o rendimento do material. |

| Benefícios Operacionais | Fusão mais rápida, menores taxas de rejeição e suporte para técnicas avançadas de fundição como a fundição de precisão (cera perdida). |

| Impacto Ambiental | Reduz as emissões no local; a sustentabilidade depende das fontes de eletricidade da rede. |

Pronto para aumentar a sustentabilidade da sua fundição de metais com fornos de indução avançados? A KINTEK aproveita uma P&D excecional e fabrico interno para fornecer soluções de fornos de alta temperatura adaptadas para diversos laboratórios. A nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para satisfazer com precisão as suas necessidades experimentais únicas. Contacte-nos hoje para discutir como podemos ajudá-lo a alcançar eficiência superior e redução de desperdício!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho