Em sua essência, um forno de indução alcança tempos de fusão mais rápidos porque aquece o metal direta e internamente. Ao contrário dos fornos tradicionais que aquecem um recipiente ou o ar circundante primeiro, a indução usa um poderoso campo magnético para gerar calor instantaneamente dentro do próprio metal, eliminando o atraso térmico e acelerando drasticamente o processo.

A vantagem fundamental da indução é a mudança do aquecimento indireto e externo para o aquecimento direto e interno. Este princípio é a fonte de sua velocidade excepcional, eficiência energética e capacidade de melhorar a qualidade do metal.

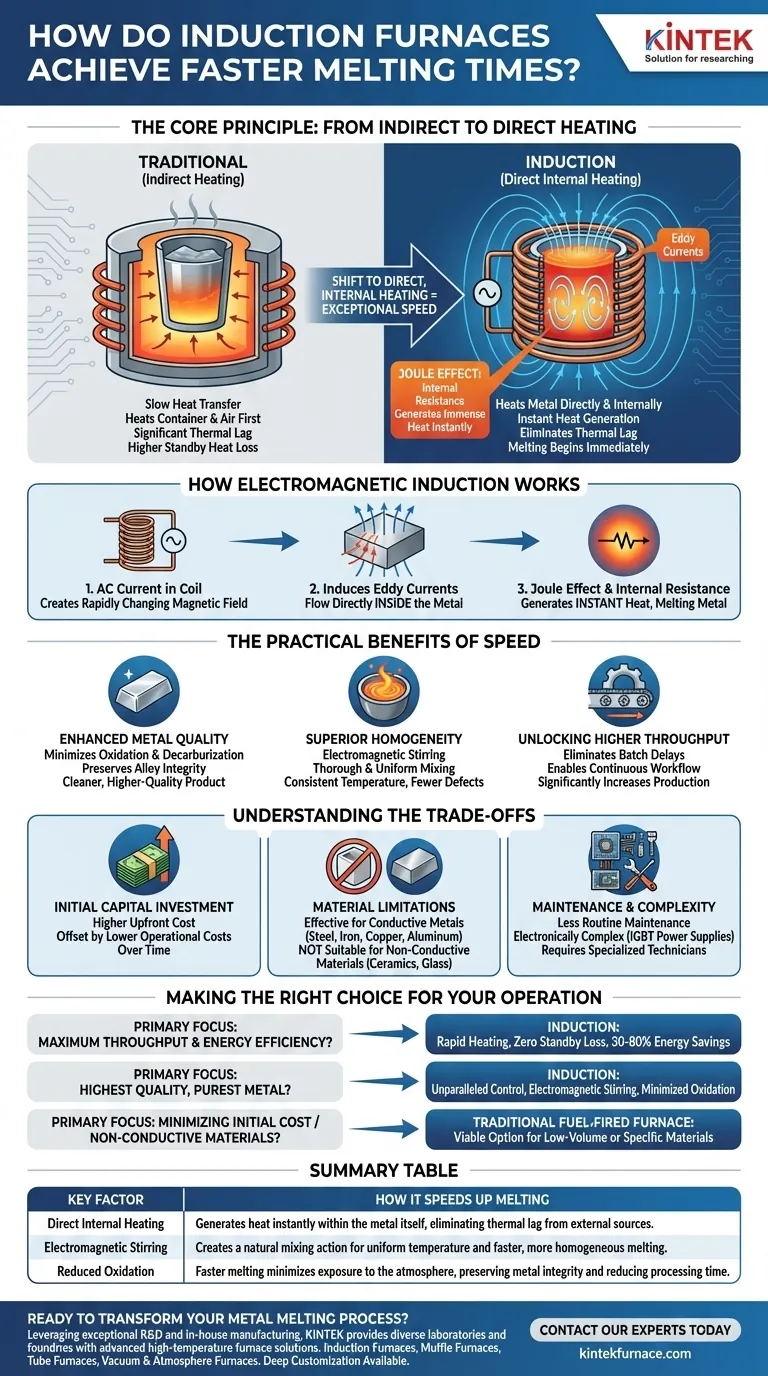

O Princípio Central: Do Aquecimento Indireto ao Direto

Os fornos tradicionais operam como um forno convencional, transferindo lentamente o calor de uma fonte externa (como queima de combustível ou elementos elétricos) para o metal. O aquecimento por indução muda fundamentalmente essa dinâmica.

Como Funciona a Indução Eletromagnética

Um forno de indução usa uma bobina de material condutor, tipicamente cobre, através da qual passa uma corrente alternada (CA) de alta frequência. Isso cria um campo magnético poderoso e em rápida mudança ao redor da bobina. Quando material condutor como metal é colocado dentro deste campo, ele induz correntes elétricas — conhecidas como correntes parasitas — a fluir diretamente dentro do metal.

O Poder da Resistência Interna

A resistência natural do metal ao fluxo dessas correntes parasitas gera um calor imenso quase instantaneamente. Este fenômeno, conhecido como efeito Joule, é a principal fonte de fusão. O calor é gerado de dentro para fora, não de fora para dentro.

Eliminando o Atraso Térmico

Como o calor é gerado dentro da peça de trabalho, não há necessidade de esperar que um cadinho, câmara ou ar circundante aqueça primeiro. Isso elimina o atraso térmico e a perda de calor em espera, permitindo que a fusão comece no momento em que o sistema é ativado. Alguns sistemas podem levar o metal a mais de 1.093°C (2.000°F) em menos de um segundo.

Os Benefícios Práticos da Velocidade

Este método de aquecimento rápido e direto oferece vantagens operacionais significativas além de apenas fundir mais rápido.

Qualidade de Metal Aprimorada

A velocidade do aquecimento por indução reduz drasticamente o tempo de exposição do metal fundido à atmosfera. Isso minimiza a oxidação e outras reações como a descarbonetação, preservando a integridade da liga e resultando em um produto final mais limpo e de maior qualidade.

Homogeneidade Superior

Os fortes campos magnéticos também criam uma ação natural de agitação eletromagnética dentro do banho de metal fundido. Isso garante que a liga seja misturada completa e uniformemente, levando a uma temperatura consistente, melhor remoção de escória e peças fundidas com menos impurezas ou defeitos como porosidade.

Desbloqueando Maior Produtividade

Ciclos rápidos de fusão e resfriamento eliminam os atrasos associados ao processamento em lotes em fornos tradicionais. Isso permite um fluxo de trabalho contínuo, permitindo que as operações sejam realizadas diretamente no chão de fábrica e aumentando significativamente a produtividade.

Compreendendo as Desvantagens

Embora altamente eficaz, a tecnologia de indução não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Investimento de Capital Inicial

Os fornos de indução geralmente representam um custo de capital inicial mais alto em comparação com sistemas de fornos mais simples, a combustível. No entanto, isso é frequentemente compensado por custos operacionais mais baixos ao longo do tempo.

Limitações de Materiais

O princípio central da indução depende da condutividade elétrica. O processo é altamente eficaz para metais condutores como aço, ferro, cobre e alumínio, mas não é adequado para materiais não condutores como cerâmica ou vidro.

Manutenção e Complexidade

Embora exijam menos manutenção de rotina e nenhum manuseio de combustível, os sistemas de indução modernos são eletronicamente complexos. A reparação de fontes de alimentação IGBT e sistemas de controle requer técnicos especializados, o que pode ser um tipo diferente de dependência operacional em comparação com a natureza mecânica de fornos mais antigos.

Fazendo a Escolha Certa para Sua Operação

A escolha da tecnologia de fusão certa depende inteiramente de seus objetivos operacionais primários.

- Se seu foco principal é máxima produtividade e eficiência energética: A indução é a líder clara devido ao seu aquecimento rápido, perda de calor em espera zero e potencial para 30-80% de economia de energia.

- Se seu foco principal é produzir o metal da mais alta qualidade e pureza: A velocidade e a agitação eletromagnética da indução oferecem controle incomparável sobre a oxidação e a homogeneidade da liga.

- Se seu foco principal é minimizar o custo inicial para materiais de baixo volume ou variados: Um forno tradicional a combustível pode permanecer uma opção viável, especialmente se materiais não condutores estiverem envolvidos.

Ao compreender os princípios do aquecimento interno direto, você pode aproveitar a tecnologia certa para atender às suas demandas de produção específicas.

Tabela Resumo:

| Fator Chave | Como Acelera a Fusão |

|---|---|

| Aquecimento Interno Direto | Gera calor instantaneamente dentro do próprio metal, eliminando o atraso térmico de fontes externas. |

| Agitação Eletromagnética | Cria uma ação de mistura natural para temperatura uniforme e fusão mais rápida e homogênea. |

| Oxidação Reduzida | A fusão mais rápida minimiza a exposição à atmosfera, preservando a integridade do metal e reduzindo o tempo de processamento. |

Pronto para transformar seu processo de fusão de metais com a velocidade e precisão do aquecimento por indução?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e fundições soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Indução, Fornos Mufla, Fornos Tubulares e Fornos a Vácuo e Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades de produção exclusivas — seja você priorizando máxima produtividade, qualidade superior do metal ou eficiência energética.

Entre em contato com nossos especialistas hoje para discutir como um forno de indução KINTEK pode acelerar suas operações e aprimorar a qualidade do seu produto final.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza