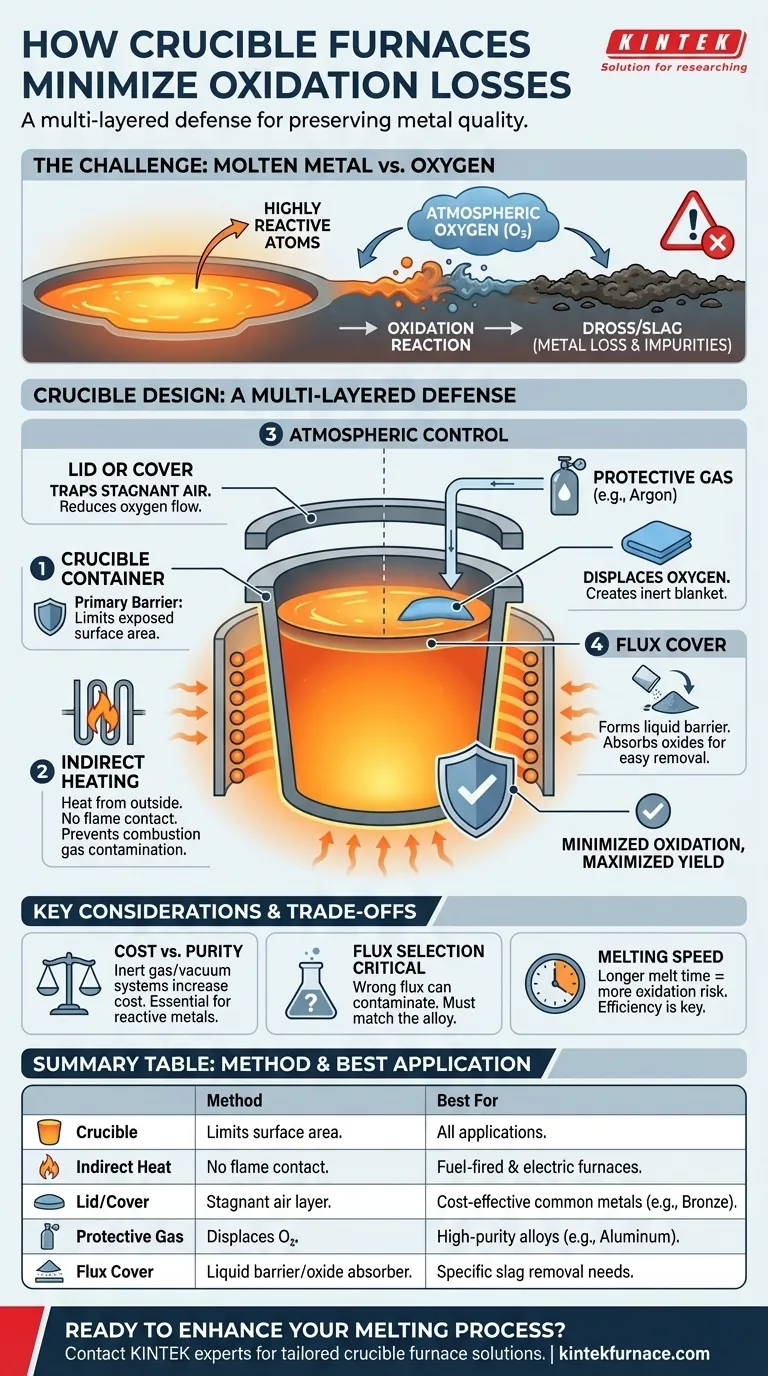

Em sua essência, um forno de cadinho minimiza a oxidação criando múltiplas camadas de separação entre o metal fundido e o oxigênio atmosférico. O design baseia-se na contenção física dentro do cadinho, métodos de aquecimento indireto que impedem o contato com gases de combustão e a capacidade de controlar a atmosfera diretamente acima da fusão usando tampas, fluxos ou gases protetores.

A principal conclusão é que os fornos de cadinho não usam um único truque para prevenir a oxidação. Em vez disso, eles empregam uma combinação de barreiras físicas e controle atmosférico, tornando-os uma solução altamente eficaz e adaptável para preservar a qualidade do metal durante a fusão.

O Desafio Fundamental: Metal Fundido vs. Oxigênio

Quando o metal é aquecido até seu ponto de fusão, seus átomos tornam-se altamente energizados e móveis. Isso torna o metal líquido extremamente reativo com o oxigênio no ar circundante.

O Problema da Oxidação

Esta reação, conhecida como oxidação, forma óxidos metálicos. Esses óxidos se manifestam como escória ou borra, o que representa uma perda direta de metal valioso, reduz o rendimento geral e pode introduzir impurezas que degradam a qualidade da fundição final.

O Objetivo do Design do Forno

Portanto, um objetivo principal de qualquer forno de fusão eficaz é limitar a quantidade de oxigênio que pode atingir o metal ou reduzir o tempo de exposição do metal a ele.

Como o Design do Cadinho Oferece uma Defesa em Múltiplas Camadas

Os fornos de cadinho são eficazes porque incorporam inerentemente vários princípios de design que trabalham juntos para combater a oxidação.

O Cadinho como Barreira Primária

A defesa mais básica é o próprio cadinho. Ao conter o metal, ele naturalmente limita a área de superfície da fusão que é exposta à atmosfera. Ao contrário de um grande forno de soleira aberta, a área de superfície da fusão é restrita ao diâmetro do cadinho.

Aquecimento Indireto: Mantendo Contaminantes Afastados

Uma característica crítica do design é o aquecimento indireto. Em ambos os modelos, a combustível e de resistência elétrica, a fonte de calor é aplicada na parte externa do cadinho.

O metal fundido nunca entra em contato direto com a chama ou os elementos de aquecimento. Isso impede que contaminantes do processo de combustão (em fornos a combustível) sejam introduzidos na fusão e reajam com o metal.

Controle Atmosférico: Deslocando o Oxigênio

O método mais ativo para prevenir a oxidação é gerenciar a atmosfera diretamente acima da fusão.

Uma simples tampa ou cobertura colocada sobre o cadinho retém o calor e cria uma camada de ar mais estável e estagnada, reduzindo o fluxo livre de oxigênio para a superfície do metal.

Para ligas mais sensíveis, um gás protetor ou inerte (como argônio ou nitrogênio) pode ser bombeado para o espaço acima da fusão. Isso desloca fisicamente o oxigênio, criando uma camada de gás não reativo que protege o metal.

O Papel dos Fluxos Protetores

Uma cobertura de fluxo é outra ferramenta poderosa. Uma camada de um composto químico específico, ou fluxo, é adicionada à parte superior do metal fundido.

Este fluxo derrete para formar uma camada líquida que atua como uma barreira física ao oxigênio. Ele também serve a um propósito secundário, reagindo e absorvendo quaisquer óxidos ou impurezas que se formem, permitindo que sejam removidos facilmente.

Compreendendo as Compensações

Embora eficazes, esses métodos de proteção vêm com seu próprio conjunto de considerações.

Custo vs. Pureza

A implementação de um sistema completo de gás inerte ou vácuo aumenta significativamente o custo e a complexidade operacional do forno. Isso é tipicamente reservado para aplicações que envolvem metais altamente reativos (como alumínio ou titânio) ou onde a pureza absoluta é inegociável.

A Seleção do Fluxo é Crítica

Usar o fluxo errado pode ser pior do que não usar fluxo algum. Um fluxo selecionado incorretamente pode falhar em proteger o metal, ou pode até introduzir elementos químicos indesejados na fusão, contaminando a liga.

Velocidade de Fusão

Quanto mais tempo o metal estiver fundido, mais oportunidade ele terá para oxidar. Um forno subdimensionado ou ineficiente que leva muito tempo para fundir a carga aumentará o risco de oxidação, mesmo com outras medidas de proteção em vigor.

Fazendo a Escolha Certa para o Seu Objetivo

O método que você escolher depende inteiramente do metal que você está fundindo e do resultado desejado.

- Se o seu foco principal é a relação custo-benefício para metais comuns como o bronze: Uma tampa bem ajustada e uma cobertura de fluxo selecionada adequadamente fornecem excelente proteção.

- Se o seu foco principal são ligas de alumínio de alta pureza: Um forno elétrico combinado com uma cobertura de gás argônio é a abordagem padrão da indústria.

- Se o seu foco principal é a fusão de pequenos lotes de metais preciosos: Um forno de cadinho de indução selado ou de resistência elétrica oferece o ambiente mais limpo e controlado.

Ao compreender essas camadas de defesa, você pode selecionar a combinação certa de ferramentas para garantir o máximo rendimento e qualidade de sua fusão.

Tabela Resumo:

| Método | Como Minimiza a Oxidação | Melhor Para |

|---|---|---|

| Recipiente do Cadinho | Limita a área de superfície exposta da fusão. | Todas as aplicações. |

| Aquecimento Indireto | Previne o contato com chamas/gases de combustão. | Fornos a combustível e elétricos. |

| Tampa ou Cobertura | Cria uma camada de ar estagnada, reduzindo o fluxo de oxigênio. | Fusão econômica de metais comuns. |

| Gás Protetor | Desloca o oxigênio com uma camada inerte (ex: Argônio). | Ligas de alta pureza, metais reativos como alumínio. |

| Cobertura de Fluxo | Forma uma barreira líquida que absorve óxidos. | Aplicações onde a remoção específica de escória é necessária. |

Maximize o rendimento do seu metal e alcance pureza superior com um forno adaptado à sua liga e necessidades de processo específicas.

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Cadinho, Mufla, Tubo e Vácuo & Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais ou de produção exclusivos.

Pronto para minimizar as perdas por oxidação e aprimorar seu processo de fusão? Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir a solução ideal de forno de cadinho para seu laboratório ou fundição.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão