Quando a camada protetora do seu elemento de aquecimento de MoSi2 falha, é possível restaurá-la através de um processo controlado de alta temperatura. Este procedimento, conhecido como queima de regeneração, envolve aquecer os elementos em um forno vazio a mais de 1450°C por várias horas dentro de uma atmosfera oxidante, como o ar. Isso força o dissiliceto de molibdênio subjacente a reagir com o oxigênio e formar uma nova e estável camada de dióxido de silício (SiO2).

A regeneração é um reparo eficaz para uma camada de SiO2 danificada, mas é uma medida corretiva. A verdadeira solução para a confiabilidade a longo prazo reside em compreender as condições atmosféricas que causam a falha da camada e operar o forno para preveni-la.

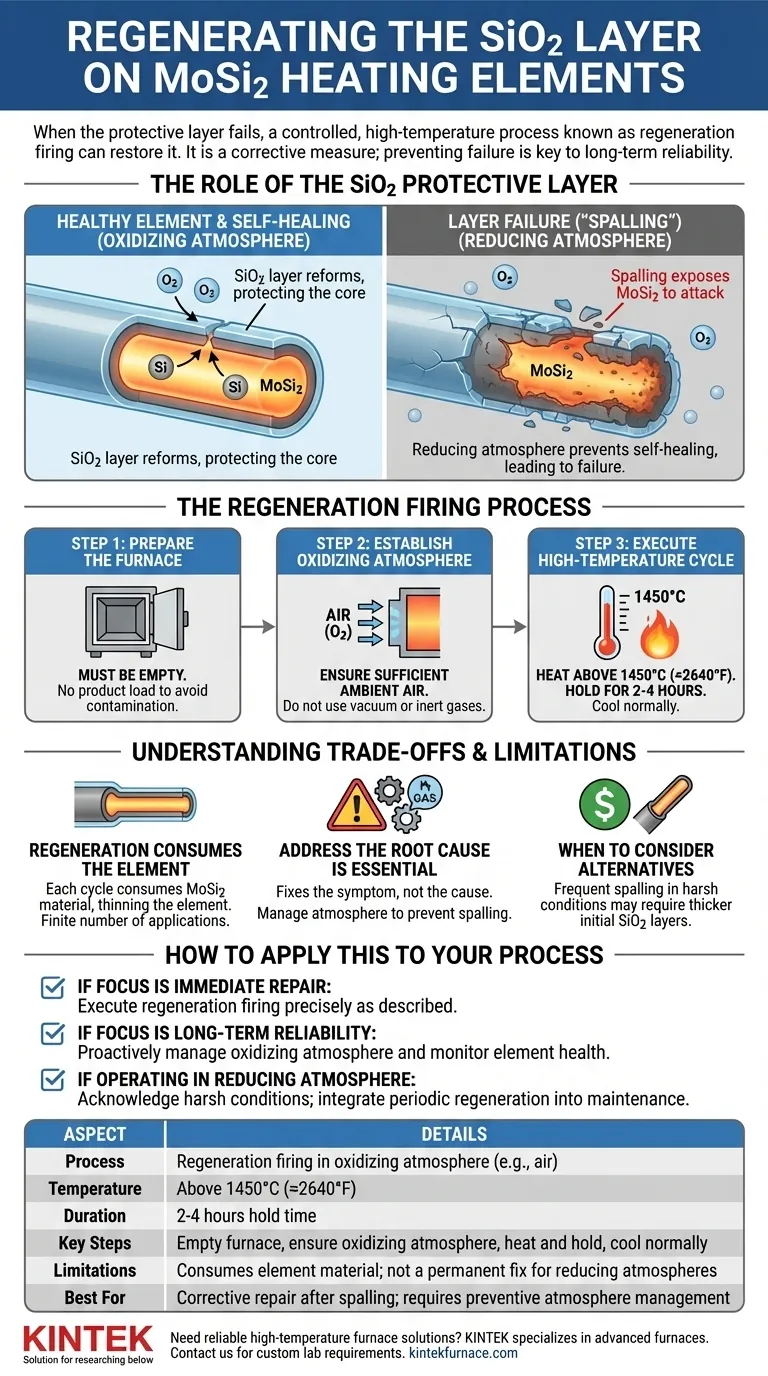

O Papel da Camada Protetora de SiO2

Para gerenciar adequadamente seus elementos de aquecimento, você deve primeiro entender a função e a vulnerabilidade de seu revestimento protetor. Esta camada não é apenas um revestimento aplicado; é uma parte dinâmica do próprio elemento.

Como a Camada se Forma

Os elementos de Dissiliceto de Molibdênio (MoSi2) são projetados para serem auto-regenerativos. Quando aquecidos na presença de oxigênio, o silício no elemento oxida para formar uma camada fina, não porosa e auto-regenerativa de dióxido de silício (SiO2) vítreo. Esta camada passiva protege o elemento central de uma oxidação destrutiva adicional em temperaturas extremas.

Por Que a Camada Falha ("Desprendimento")

A principal causa de falha, frequentemente chamada de desprendimento ou ruptura, é operar o forno em uma atmosfera redutora. Sem oxigênio suficiente, o processo de auto-regeneração não pode ocorrer. Quaisquer rachaduras ou defeitos existentes na camada de SiO2 não podem ser reparados, e o MoSi2 subjacente torna-se vulnerável a ataques, levando à falha da camada e eventual queima do elemento.

O Processo de Queima de Regeneração

A regeneração é um processo simples, mas preciso. Ela força a reformação da camada protetora de SiO2 sob condições ideais.

Passo 1: Prepare o Forno

O forno deve estar vazio durante este processo. Executar um ciclo de regeneração com uma carga de produto pode levar à contaminação e ao aquecimento irregular, comprometendo tanto o produto quanto a própria regeneração.

Passo 2: Estabeleça uma Atmosfera Oxidante

Uma atmosfera oxidante é crítica. Para a maioria das aplicações, isso significa simplesmente garantir um suprimento suficiente de ar ambiente para a câmara do forno. Não opere a vácuo ou com gases inertes como nitrogênio ou argônio durante este ciclo.

Passo 3: Execute o Ciclo de Alta Temperatura

Aqueça os elementos a uma temperatura acima de 1450°C (aproximadamente 2640°F). Mantenha o forno nesta temperatura por várias horas (geralmente 2-4 horas são suficientes) para permitir que uma nova, densa e uniforme camada de SiO2 se forme em toda a superfície dos elementos. Após o tempo de manutenção, o forno pode ser resfriado normalmente.

Compreendendo as Vantagens e Limitações

Embora eficaz, a regeneração não é uma solução perfeita e tem implicações importantes para a vida útil do elemento.

A Regeneração Consome o Elemento

Cada ciclo de regeneração consome uma pequena quantidade do material central de MoSi2 para criar a nova camada de SiO2. Isso significa que o elemento se torna ligeiramente mais fino a cada ciclo. É um processo com um número finito de aplicações antes que o desempenho do elemento seja degradado.

Abordar a Causa Raiz é Essencial

A regeneração corrige o sintoma, não a causa. Se o seu processo industrial requer uma atmosfera redutora, você deve aceitar que a regeneração periódica será uma parte necessária do seu cronograma de manutenção. Não fazer isso resultará em falha prematura do elemento.

Quando Considerar Alternativas

Se o desprendimento for um problema frequente devido a condições operacionais severas, a regeneração pode ser apenas uma solução temporária. Nesses casos, investir em elementos fabricados com uma camada protetora de SiO2 inicialmente mais espessa pode ser uma solução de longo prazo mais econômica.

Como Aplicar Isso ao Seu Processo

Sua estratégia de manutenção deve ser guiada por seus objetivos operacionais.

- Se seu foco principal é o reparo imediato: Execute o processo de queima de regeneração exatamente como descrito, garantindo que o forno esteja vazio e tenha uma atmosfera de ar.

- Se seu foco principal é a confiabilidade a longo prazo: Gerencie proativamente a atmosfera do seu forno para ser oxidante sempre que possível e monitore a saúde do elemento para agendar a regeneração antes que ocorra uma falha catastrófica.

- Se você deve operar em uma atmosfera redutora: Reconheça isso como uma condição severa para os elementos e integre ciclos de regeneração periódicos em seu plano de manutenção preventiva padrão.

Ao compreender tanto a cura quanto a causa, você pode garantir a máxima vida útil e desempenho de seus elementos de aquecimento.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Queima de regeneração em atmosfera oxidante (ex: ar) |

| Temperatura | Acima de 1450°C (≈2640°F) |

| Duração | Tempo de manutenção de 2-4 horas |

| Passos Chave | Forno vazio, garantir atmosfera oxidante, aquecer e manter, resfriar normalmente |

| Limitações | Consome material do elemento ao longo do tempo; não é uma solução permanente para atmosferas redutoras |

| Melhor Para | Reparo corretivo após desprendimento; requer gerenciamento preventivo da atmosfera para longevidade |

Precisa de soluções confiáveis para fornos de alta temperatura? A KINTEK é especializada em fornos avançados como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com P&D excepcional e fabricação própria, oferecemos profunda personalização para atender às suas necessidades exclusivas de laboratório, garantindo desempenho e durabilidade ideais. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e proteger seus investimentos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas