Na indústria aeroespacial, os fornos a vácuo são a tecnologia essencial usada para tratar termicamente materiais de alto desempenho como titânio e superligas à base de níquel. Esses processos criam os componentes de missão crítica para motores de aeronaves, trens de pouso e estruturas, garantindo que possuam a extrema resistência, resistência ao calor e integridade estrutural necessárias para o voo.

O principal desafio na fabricação aeroespacial não é apenas moldar metal, mas aperfeiçoar sua estrutura interna. Os fornos a vácuo fornecem o único ambiente puro o suficiente para eliminar a contaminação atmosférica, permitindo que os engenheiros controlem precisamente as propriedades de um material para atender aos padrões inegociáveis de segurança e desempenho.

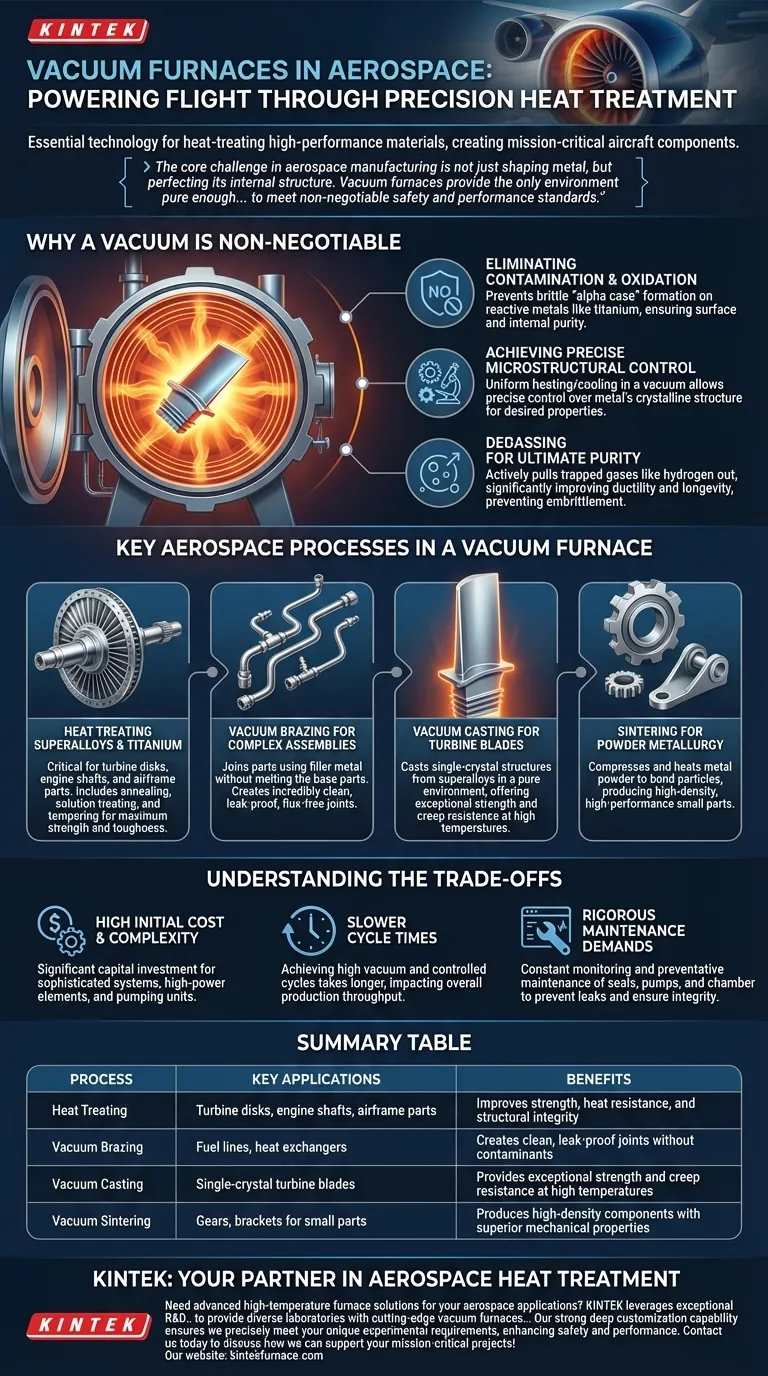

Por que o vácuo é inegociável

O objetivo principal de um forno a vácuo não é o calor, mas a ausência de ar. Ao remover gases como oxigênio e nitrogênio, os engenheiros obtêm controle absoluto sobre a química do material durante o tratamento térmico.

Eliminação de Contaminação e Oxidação

Quando aquecidos ao ar livre, metais reativos como o titânio formam uma camada externa quebradiça e oxidada conhecida como "camada alfa". Essa camada compromete a resistência e a vida útil à fadiga do componente.

Um ambiente a vácuo previne a oxidação e outras reações químicas indesejadas, garantindo que a superfície e a estrutura interna do material permaneçam puras e funcionem exatamente como projetado.

Alcançando Controle Microestrutural Preciso

Processos de tratamento térmico como recozimento e endurecimento funcionam alterando a estrutura cristalina (microestrutura) do metal.

Os ciclos uniformes de aquecimento e resfriamento alcançáveis apenas no vácuo permitem um controle excepcionalmente preciso sobre essa estrutura. É assim que uma única liga pode ser tornada macia e maleável para conformação ou incrivelmente dura e forte para sua aplicação final.

Desgaseificação para Pureza Máxima

Os metais podem conter gases dissolvidos como hidrogênio, o que pode levar a uma forma perigosa de rachaduras chamada fragilização por hidrogênio.

O vácuo retira ativamente esses gases presos do metal durante o ciclo de aquecimento, um processo conhecido como desgaseificação. Isso melhora significativamente a ductilidade e a longevidade do material.

Principais Processos Aeroespaciais em um Forno a Vácuo

Diferentes componentes e materiais exigem processos específicos em forno a vácuo para atingir seu estado final e aperfeiçoado.

Tratamento Térmico de Superligas e Titânio

Esta é a aplicação mais comum. Componentes críticos como discos de turbina, eixos de motor e peças estruturais de fuselagem são feitos de superligas à base de níquel e ligas de titânio.

Os processos incluem recozimento para aliviar o estresse após a forjamento, tratamento de solução e envelhecimento para conferir máxima resistência, e têmpera para adicionar tenacidade.

Brasagem a Vácuo para Montagens Complexas

A brasagem usa um metal de enchimento para unir duas peças sem derreter as próprias peças. Em um vácuo, esse processo é incrivelmente limpo e forte.

A brasagem a vácuo é usada para criar montagens complexas como linhas de combustível ou trocadores de calor. As juntas resultantes são à prova de vazamentos e livres de contaminantes de fluxo que poderiam causar corrosão.

Fundição a Vácuo para Pás de Turbina

As pás de turbinas de motores a jato modernos devem suportar temperaturas mais quentes do que seu próprio ponto de fusão. Isso é conseguido fundindo-as como um único cristal a partir de uma superliga.

Os fornos de fundição a vácuo fornecem o ambiente rigorosamente controlado e puro necessário para o crescimento dessas estruturas de cristal único, que possuem resistência excepcional e resistência à fluência em altas temperaturas.

Sinterização para Metalurgia do Pó

Algumas peças pequenas e complexas são formadas pela compressão de pó metálico em uma forma desejada e, em seguida, aquecendo-o em um forno para ligar as partículas, um processo chamado sinterização.

A sinterização a vácuo produz peças com maior densidade e propriedades mecânicas superiores em comparação com a sinterização atmosférica, tornando-a ideal para engrenagens e suportes de alto desempenho.

Compreendendo as Compensações

Embora indispensável, a tecnologia de fornos a vácuo vem com complexidades e custos inerentes que devem ser gerenciados.

Alto Custo Inicial e Complexidade

Os fornos a vácuo são sistemas sofisticados que envolvem câmaras de vácuo, elementos de aquecimento de alta potência e sistemas de bombeamento complexos. Sua aquisição e instalação representam um investimento de capital significativo.

Tempos de Ciclo Mais Lentos

Alcançar um alto vácuo é um processo demorado. Bombear a câmara, executar o ciclo de aquecimento e o resfriamento controlado leva significativamente mais tempo do que os ciclos comparáveis de fornos atmosféricos, impactando a produtividade.

Exigências Rigorosas de Manutenção

A integridade do vácuo é primordial. Selos, bombas, sensores e a própria câmara exigem monitoramento constante e manutenção preventiva para evitar vazamentos que poderiam comprometer um lote inteiro de componentes caros.

Combinando o Processo com o Objetivo

A escolha do processo a vácuo certo é determinada inteiramente pela aplicação final do componente e pelas características de desempenho exigidas.

- Se o seu foco principal é o desempenho e a eficiência do motor: A fundição a vácuo de pás de turbina de cristal único e o tratamento térmico de superligas de níquel são os processos mais críticos.

- Se o seu foco principal é a integridade da estrutura da aeronave e a vida útil à fadiga: Fornos a vácuo de grande formato para recozimento e alívio de tensões de grandes peças estruturais de titânio são essenciais.

- Se o seu foco principal é a fabricação de peças pequenas, complexas ou de alta precisão: A brasagem a vácuo e a sinterização de metal oferecem qualidade de junta superior e fabricação de componentes de forma final, reduzindo o desperdício.

Em última análise, o uso de fornos a vácuo na indústria aeroespacial é um investimento direto na segurança, confiabilidade e desempenho que definem a aviação moderna.

Tabela Resumo:

| Processo | Principais Aplicações | Benefícios |

|---|---|---|

| Tratamento Térmico | Discos de turbina, eixos de motor, peças de fuselagem | Melhora a resistência, a resistência ao calor e a integridade estrutural |

| Brasagem a Vácuo | Linhas de combustível, trocadores de calor | Cria juntas limpas e à prova de vazamento, sem contaminantes |

| Fundição a Vácuo | Pás de turbina de cristal único | Oferece resistência excepcional e resistência à fluência em altas temperaturas |

| Sinterização a Vácuo | Engrenagens, suportes para peças pequenas | Produz componentes de alta densidade com propriedades mecânicas superiores |

Precisa de soluções avançadas de fornos de alta temperatura para suas aplicações aeroespaciais? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer a diversos laboratórios fornos a vácuo de ponta, incluindo fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aprimorando a segurança e o desempenho. Entre em contato hoje mesmo para discutir como podemos apoiar seus projetos de missão crítica!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material