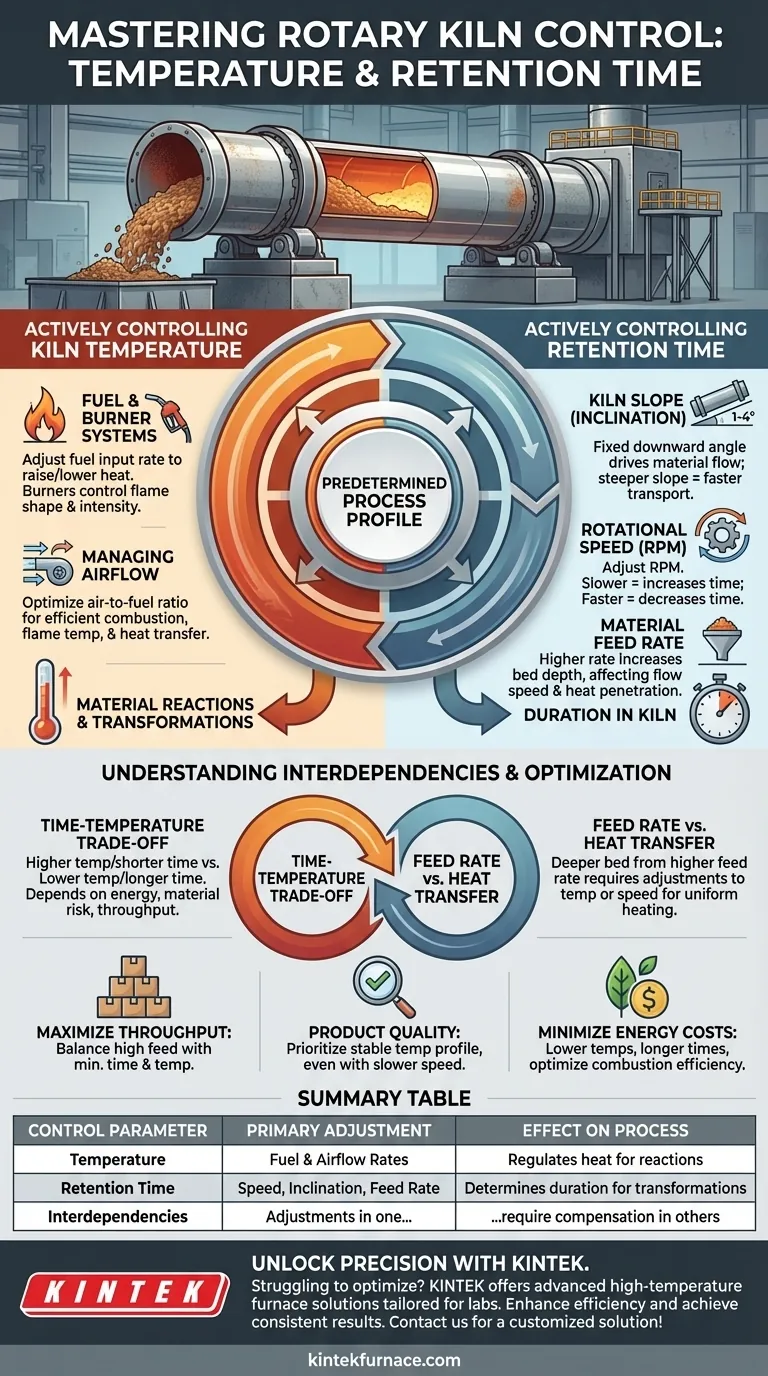

Em um forno rotativo, a temperatura é controlada principalmente ajustando as taxas de combustível e fluxo de ar, enquanto o tempo de retenção é governado pela velocidade de rotação do forno, seu ângulo de inclinação e a taxa de alimentação do material. Esses controles operacionais são implementados para corresponder a um perfil de processamento predeterminado que é cuidadosamente projetado com base em análises térmicas e químicas detalhadas do próprio material.

O principal desafio da operação de um forno rotativo não é apenas manipular os controles, mas entender que o controle ativo (ajustar velocidade, combustível) é inseparável do projeto do processo (analisar o material). O verdadeiro controle é alcançado quando os parâmetros mecânicos e térmicos do forno são precisamente ajustados para executar as transformações químicas e físicas específicas exigidas pelo material.

A Base: Projetando o Perfil do Processo

Antes que um forno seja ligado, os parâmetros ideais de tempo e temperatura devem ser estabelecidos. Este é um processo científico, não um palpite, projetado para garantir que o material passe pelas mudanças exatas necessárias para criar o produto final.

Usando Análise Térmica para Mapear Temperaturas

O primeiro passo é entender como o material se comporta quando aquecido. A Análise Termogravimétrica (TGA) é uma técnica laboratorial chave usada para esse fim.

A TGA mede precisamente a massa de um material enquanto ele é aquecido. Essa análise identifica as faixas de temperatura exatas onde ocorrem reações críticas — como evaporação de água ou decomposição química. Por exemplo, a TGA pode mostrar que a água livre vaporiza em torno de 100°C, enquanto a água quimicamente ligada pode ser liberada apenas em temperaturas de até 260°C.

Esses dados são usados para criar um perfil de temperatura, um roteiro que dita a temperatura necessária em cada estágio da jornada do material através do forno.

Definindo os Requisitos de Reação

O objetivo final é desencadear uma reação química específica ou uma mudança física. O tempo de retenção, também chamado de tempo de residência, é a duração que o material deve permanecer no forno para completar essa transformação.

Com base na análise térmica e no resultado desejado, os engenheiros determinam a combinação necessária de tempo e temperatura. Isso garante que o material seja aquecido suficientemente e pela duração correta para formar o produto desejado de forma consistente.

Controlando Ativamente a Temperatura do Forno

Uma vez que o perfil de temperatura ideal é conhecido, os operadores usam o sistema de combustão do forno para alcançá-lo e mantê-lo.

O Papel dos Sistemas de Combustível e Queimadores

A principal alavanca para o controle de temperatura é a taxa de entrada de combustível. Ao aumentar ou diminuir o fluxo de combustível (como gás natural, carvão pulverizado ou óleo) para o queimador, os operadores podem aumentar ou diminuir diretamente o calor gerado dentro do forno.

Sistemas de queimadores sofisticados permitem um controle preciso sobre a forma e a intensidade da chama, o que é crítico para distribuir o calor de forma eficaz para o leito de material.

Gerenciando o Fluxo de Ar para Combustão Eficiente

A temperatura não se trata apenas de combustível; trata-se da eficiência da queima. A quantidade de ar de combustão (tanto ar primário misturado com combustível quanto ar secundário puxado para o forno) é um parâmetro de controle crítico.

Ajustar o fluxo de ar afeta a temperatura da chama, o comprimento da chama e a transferência de calor para o material. Uma proporção ar-combustível otimizada garante uma combustão completa, maximizando a eficiência energética e fornecendo aquecimento estável e previsível.

Controlando Ativamente o Tempo de Retenção

O tempo de retenção é governado pelas propriedades mecânicas e parâmetros operacionais do forno, que ditam a rapidez com que o material viaja da extremidade de alimentação para a extremidade de descarga.

Inclinação do Forno (Ângulo de Inclinação)

Um forno rotativo é instalado com uma leve inclinação para baixo, tipicamente entre 1 e 4 graus. Esta inclinação é o principal motor do fluxo de material.

Uma inclinação mais acentuada resulta em um transporte de material mais rápido e um tempo de retenção menor. Embora esse ângulo seja geralmente fixado após a instalação, é o parâmetro de projeto mais fundamental para determinar o tempo de retenção base do forno.

Velocidade de Rotação

O método mais comum para controlar ativamente o tempo de retenção durante a operação é ajustar a velocidade de rotação do forno, medida em rotações por minuto (RPM).

Diminuir a rotação faz com que o material role no local por mais tempo antes de avançar pela inclinação, aumentando assim o tempo de retenção. Por outro lado, acelerar a rotação move o material através do forno mais rapidamente, diminuindo o tempo de retenção.

Taxa de Alimentação do Material

A taxa na qual o novo material é introduzido no forno também influencia o tempo de retenção. Uma taxa de alimentação mais alta pode aumentar a "profundidade do leito" do material.

Isso pode fazer com que o material se mova através do forno mais rapidamente, mas um leito mais profundo também pode complicar a transferência de calor, exigindo ajustes na temperatura ou na velocidade de rotação para garantir o processamento adequado.

Compreendendo as Interdependências

Temperatura e tempo de retenção não são variáveis independentes; elas estão profundamente interconectadas. Ajustar uma quase sempre requer compensação com a outra.

A Troca Tempo-Temperatura

Frequentemente, uma transformação química semelhante pode ser alcançada com uma temperatura mais alta por um tempo mais curto, ou uma temperatura mais baixa por um tempo mais longo. A escolha ótima depende de fatores como custo de energia, risco de superaquecimento do material e vazão desejada.

Taxa de Alimentação vs. Transferência de Calor

Aumentar a taxa de alimentação para impulsionar a produção é um objetivo comum, mas vem com uma desvantagem. Uma taxa de alimentação mais alta cria um leito de material mais profundo, dificultando a penetração do calor da chama e das paredes quentes nas camadas inferiores. Essa ineficiência pode forçá-lo a aumentar a temperatura ou diminuir a rotação do forno, anulando parte do benefício da taxa de alimentação mais alta.

Otimizando o Controle para o Seu Objetivo

Sua estratégia de controle deve ser ditada pelo seu objetivo operacional principal.

- Se seu foco principal é maximizar a vazão: Equilibre uma alta taxa de alimentação com o tempo de retenção e temperatura mínimos necessários para atender às especificações do produto.

- Se seu foco principal é a qualidade e consistência do produto: Priorize um perfil de temperatura estável e preciso, mesmo que isso exija uma velocidade de rotação mais lenta e uma taxa de alimentação menor.

- Se seu foco principal é minimizar os custos de energia: Explore perfis de processo que usam temperaturas mais baixas e tempos de retenção mais longos, e otimize meticulosamente a proporção ar-combustível para máxima eficiência de combustão.

Dominar esses controles interconectados é a chave para passar de simplesmente operar um forno para realmente comandar o processo de transformação de material dentro dele.

Tabela Resumo:

| Parâmetro de Controle | Ajuste Primário | Efeito no Processo |

|---|---|---|

| Temperatura | Taxas de combustível e fluxo de ar | Regula o calor para reações de materiais |

| Tempo de Retenção | Velocidade de rotação, inclinação, taxa de alimentação | Determina a duração das transformações |

| Interdependências | Ajustes em um exigem compensação em outros | Equilibra vazão, qualidade e uso de energia |

Desbloqueie a Precisão em Suas Operações de Forno com a KINTEK

Com dificuldades para otimizar a temperatura e o tempo de retenção em seu forno rotativo? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Aumente a eficiência do processamento de seus materiais e alcance resultados consistentes —entre em contato conosco hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis