Em sua essência, os fornos de tubo rotativo são ferramentas industriais especializadas para o processamento térmico de materiais granulares, em pó ou peletizados de forma contínua ou em batelada. Eles são indispensáveis para operações de alta temperatura, como calcinação, sinterização, ustulação e pirólise, onde alcançar um produto altamente uniforme é fundamental em indústrias que vão da metalurgia à fabricação química e recuperação de recursos.

O verdadeiro valor de um forno de tubo rotativo reside em sua capacidade de combinar calor elevado com tombamento constante e suave. Este movimento exclusivo garante que cada partícula do material seja exposta uniformemente ao calor e a qualquer atmosfera controlada, resolvendo o desafio de alcançar qualidade consistente no processamento de materiais a granel.

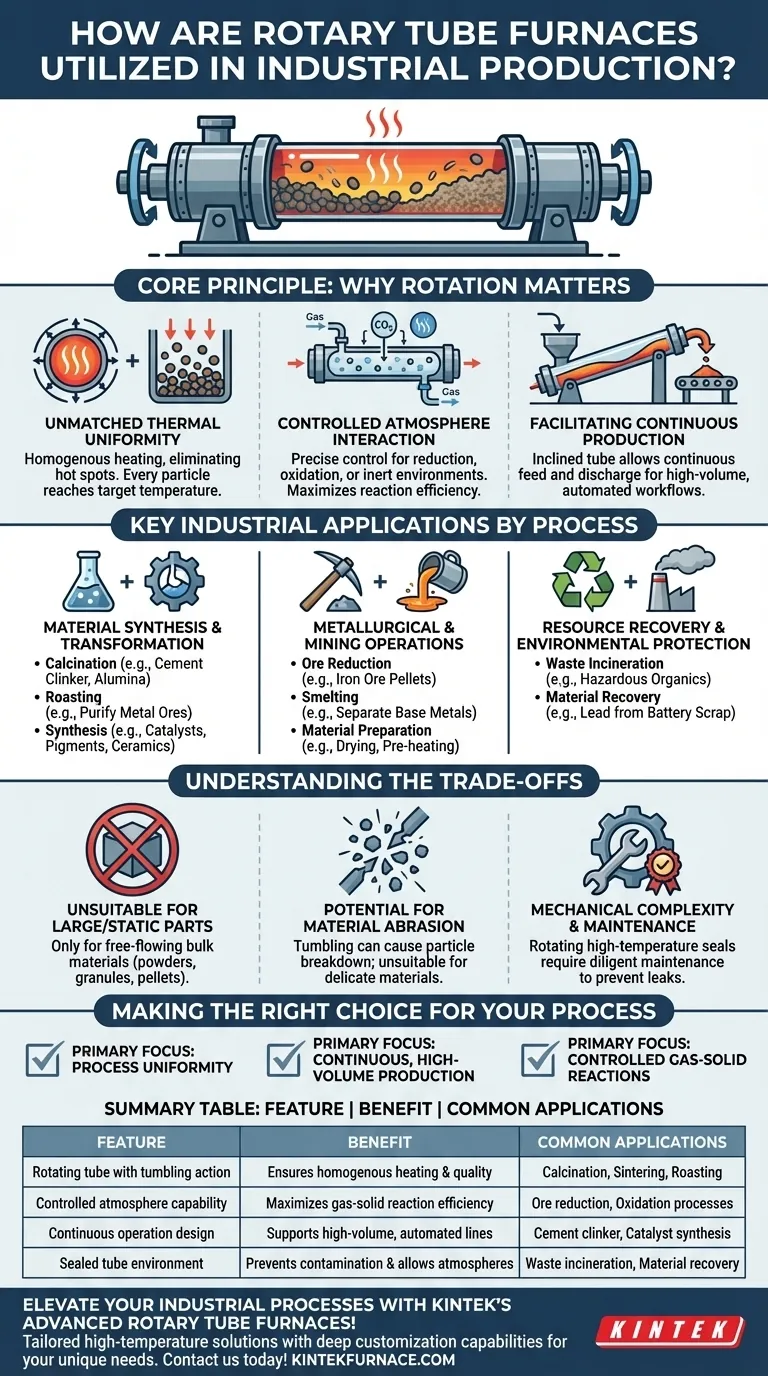

O Princípio Central: Por Que a Rotação é Importante

A característica definidora deste forno é seu tubo de processo lentamente rotativo, frequentemente inclinado em um leve ângulo. Este projeto não é arbitrário; ele é projetado para resolver desafios industriais específicos relacionados ao processamento de sólidos a granel.

Uniformidade Térmica Insuperável

O principal benefício da rotação é o aquecimento homogêneo. À medida que o material tomba, novas superfícies são constantemente expostas à fonte de calor, eliminando pontos quentes e garantindo que todo o lote ou fluxo atinja a temperatura alvo de forma uniforme.

Interação com Atmosfera Controlada

O ambiente selado do tubo permite um controle preciso sobre a atmosfera gasosa. Isso é fundamental para processos como a redução gasosa de minérios, a oxidação controlada de materiais ou a execução de reações em um ambiente inerte para prevenir efeitos colaterais indesejados. A ação de tombamento maximiza a área de superfície do material sólido exposta ao gás, aumentando a eficiência da reação.

Facilitando a Produção Contínua

Para operações industriais em larga escala, a capacidade de operar continuamente é um grande motor econômico. A leve inclinação do tubo permite que o material seja alimentado continuamente pela extremidade superior e viaje lentamente até a extremidade inferior para descarga, criando uma linha de produção eficiente e automatizada.

Principais Aplicações Industriais por Processo

Embora usados em muitos setores, as aplicações dos fornos de tubo rotativo podem ser melhor compreendidas pelo processo térmico realizado.

Síntese e Transformação de Materiais

Este é o caso de uso mais amplo e comum. Envolve a alteração das propriedades químicas ou físicas de um material para criar um novo produto.

- Calcinação: Aquecimento de um sólido a alta temperatura para liberar componentes voláteis, como a conversão de calcário em cal ou a produção de clínquer de cimento e alumina.

- Ustulação (Roasting): Um processo metalúrgico envolvendo reações gás-sólido, frequentemente usado para purificar minérios metálicos.

- Síntese: Criação de novos materiais, como catalisadores e pigmentos industriais, ou dopagem de cerâmicas com metais de terras raras para conferir propriedades específicas.

Operações Metalúrgicas e de Mineração

A capacidade de suportar altas temperaturas e atmosferas controladas torna estes fornos vitais na metalurgia.

- Redução de Minério: Uso de um gás redutor (como hidrogênio) para remover o oxigênio dos óxidos metálicos, uma etapa chave na produção de metais puros a partir de minérios como pelotas de minério de ferro.

- Fundição (Smelting): Aquecimento de materiais acima de seu ponto de fusão para separar metais básicos de suas impurezas.

- Preparação de Material: Secagem e pré-aquecimento de matérias-primas antes de entrarem em um forno primário, melhorando a eficiência geral do processo.

Recuperação de Recursos e Proteção Ambiental

Fornos rotativos fornecem um método robusto para tratar subprodutos e fluxos de resíduos.

- Incineração de Resíduos: Destruição segura de materiais orgânicos perigosos em altas temperaturas em um ambiente controlado.

- Recuperação de Material: Extração de substâncias valiosas de resíduos, como a recuperação de chumbo de sucata de bateria ou outros metais de subprodutos industriais.

Entendendo as Compensações (Trade-offs)

Nenhuma tecnologia é uma solução universal. Entender as limitações de um forno de tubo rotativo é fundamental para sua aplicação correta.

Inadequado para Peças Grandes ou Estáticas

Estes fornos são projetados exclusivamente para o processamento de materiais a granel de fluxo livre, como pós, grânulos e pelotas. Eles não podem ser usados para tratamento térmico de componentes únicos, grandes ou estáticos.

Potencial de Abrasão do Material

A ação de tombamento, embora garanta a uniformidade térmica, pode causar abrasão e quebra de partículas. Isso o torna inadequado para materiais muito delicados ou friáveis, onde a manutenção da integridade das partículas é fundamental.

Complexidade Mecânica e Manutenção

As vedações rotativas nas extremidades do tubo, que devem manter uma vedação estanque em altas temperaturas, são componentes mecânicos complexos. Elas representam um ponto crítico de falha e exigem manutenção diligente para evitar vazamentos e garantir a segurança operacional.

Fazendo a Escolha Certa para Seu Processo

A seleção da tecnologia de processamento térmico correta depende inteiramente do seu material e dos objetivos de produção.

- Se o seu foco principal é a uniformidade do processo: Um forno de tubo rotativo é a escolha ideal para garantir que cada partícula do seu sólido a granel receba exatamente o mesmo tratamento térmico e atmosférico.

- Se o seu foco principal é a produção contínua e de alto volume: O design de um forno rotativo inclinado é inerentemente adequado para integração em um fluxo de trabalho industrial automatizado 24/7.

- Se o seu foco principal são reações gás-sólido controladas: A combinação de um tubo selado e com atmosfera controlada e a alta exposição de área de superfície proporcionada pelo tombamento oferecem eficiência de reação inigualável.

Em última análise, o forno de tubo rotativo se destaca onde a consistência do processo e a uniformidade térmica são fundamentais para produzir materiais a granel de alta qualidade em escala.

Tabela Resumo:

| Característica | Benefício | Aplicações Comuns |

|---|---|---|

| Tubo rotativo com ação de tombamento | Garante aquecimento homogêneo e qualidade uniforme do produto | Calcinação, sinterização, ustulação |

| Capacidade de atmosfera controlada | Maximiza a eficiência da reação gás-sólido | Redução de minério, processos de oxidação |

| Design de operação contínua | Suporta linhas de produção automatizadas e de alto volume | Produção de clínquer de cimento, síntese de catalisadores |

| Ambiente de tubo selado | Previne contaminação e permite atmosferas inertes/reativas | Incineração de resíduos, recuperação de material |

Eleve seus processos industriais com os fornos de tubo rotativo avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos soluções personalizadas de alta temperatura. Nossa linha de produtos, que inclui Fornos Rotativos, Fornos Múfla, de Tubo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é aprimorada por fortes capacidades de personalização profunda para atender com precisão às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus fluxos de trabalho de calcinação, sinterização ou síntese de materiais para qualidade e eficiência superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo