Em sua essência, os fornos rotativos servem à proteção ambiental ao usar processos térmicos de alta temperatura para destruir com segurança materiais perigosos, converter resíduos em energia e recuperar recursos valiosos de vários fluxos de resíduos. Essa tecnologia transforma passivos ambientais em substâncias inofensivas ou ativos valiosos, tornando-a um pilar da reciclagem industrial moderna e da gestão de resíduos.

O verdadeiro valor de um forno rotativo em um contexto ambiental é a sua capacidade de fornecer um ambiente de alta temperatura altamente controlado. Esse controle permite a destruição completa de poluentes e as reações químicas precisas necessárias para recuperar materiais valiosos daquilo que, de outra forma, seria lixo de aterro.

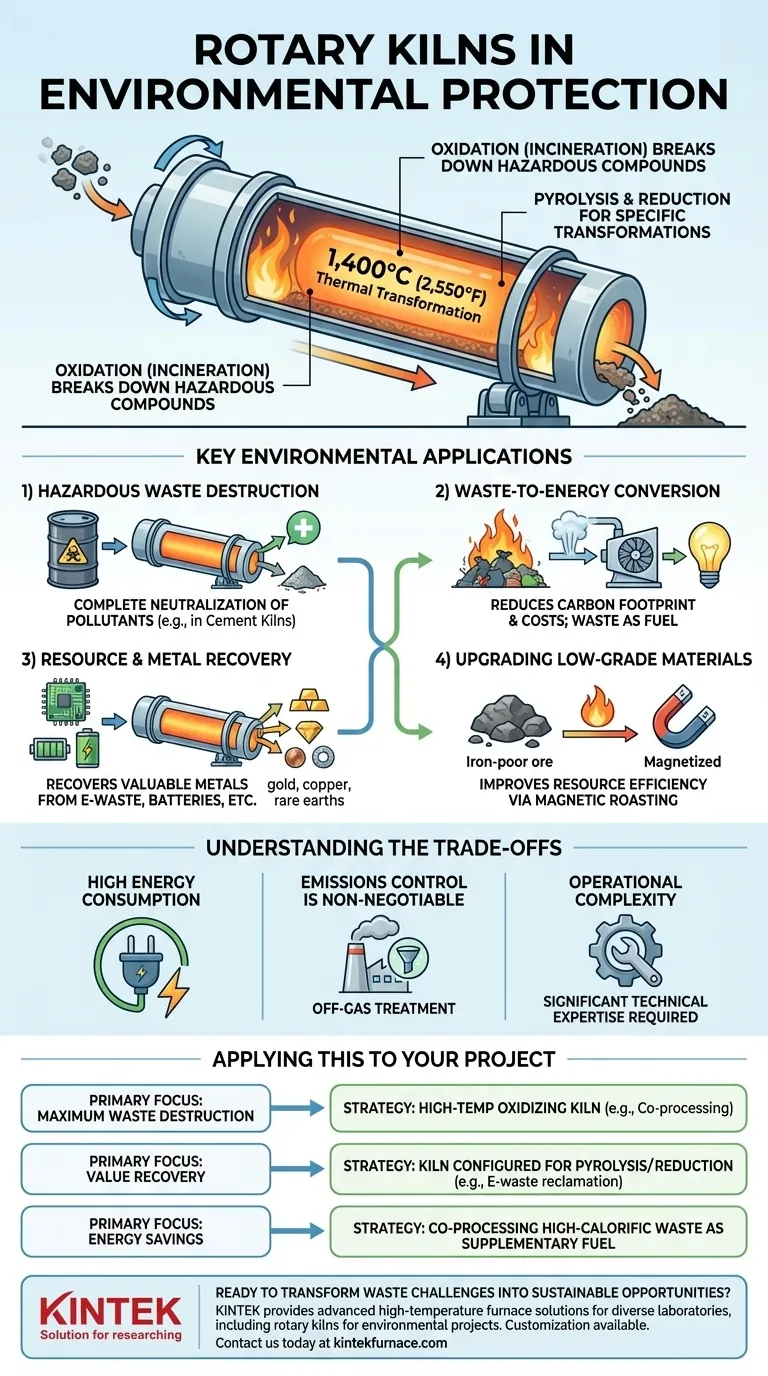

O Princípio: Transformação Térmica

Um forno rotativo é um forno cilíndrico grande, rotativo e ligeiramente inclinado. O material é alimentado pela extremidade superior e move-se em direção à chama na extremidade inferior devido à rotação e à inclinação, garantindo uma exposição uniforme ao calor. Este mecanismo simples é poderoso para aplicações ambientais.

Como as Altas Temperaturas Neutralizam Resíduos

O calor extremo dentro de um forno—frequentemente superior a 1.400°C (2.550°F)—alimenta vários processos-chave. A oxidação (incineração) decompõe compostos orgânicos perigosos complexos em moléculas mais simples e seguras, como dióxido de carbono e água. Outros processos como a pirólise e a redução podem ser usados para atingir transformações químicas específicas.

Um Processo Controlado e Contido

Os fornos modernos são projetados como sistemas fechados. Dispositivos de vedação avançados evitam a fuga de matérias-primas ou gases nocivos, enquanto mecanismos hidráulicos garantem uma operação estável e confiável. Essa contenção é fundamental ao processar resíduos voláteis ou perigosos.

Aplicações Ambientais Chave

A versatilidade do processamento térmico permite que os fornos rotativos sejam implantados em uma ampla gama de desafios ambientais.

Destruição de Resíduos Perigosos

Por mais de duas décadas, indústrias como a de produção de cimento têm usado seus fornos para coprocessar resíduos perigosos. As altas temperaturas sustentadas e o longo tempo de residência em um forno de cimento garantem a destruição completa de poluentes orgânicos nocivos, neutralizando sua ameaça ambiental.

Conversão de Resíduos em Energia

O mesmo processo de queima de resíduos em um forno também serve como fonte de combustível. Ao usar materiais residuais de alto poder calorífico como substituto parcial para combustíveis fósseis, como o carvão, as instalações podem reduzir significativamente sua pegada de carbono e custos operacionais, transformando a eliminação de resíduos em uma atividade de economia de energia.

Recuperação de Recursos e Metais

Os fornos rotativos são essenciais para a economia circular. Eles são usados para recuperar metais valiosos de várias fontes que são difíceis de processar de outra forma, incluindo:

- Resíduos eletrônicos e placas de circuito

- Catalisadores industriais e baterias usados

- Rejeitos de mineração e subprodutos industriais como lama vermelha

O forno fornece o ambiente controlado necessário para separar os metais valiosos por meio de processos como calcinação ou redução.

Atualização de Materiais de Baixa Qualidade

Os fornos também podem melhorar a eficiência dos recursos. Por exemplo, eles são usados para calcinar minério pobre em ferro, alterando suas propriedades magnéticas. Essa calcinação magnética torna o minério adequado para separação magnética, permitindo a extração lucrativa de ferro daquilo que antes era considerado rocha de resíduo.

Compreendendo as Compensações

Embora poderosos, os fornos rotativos não são uma solução universal. Sua aplicação requer uma consideração cuidadosa das realidades operacionais.

Alto Consumo de Energia

Atingir e manter as altas temperaturas necessárias para o tratamento térmico é um processo intensivo em energia. Embora parte disso possa ser compensada pelo uso de resíduos como combustível, o forno em si é um grande consumidor de energia. Fornos rotativos elétricos oferecem uma alternativa à combustão direta de combustíveis fósseis, mas seu benefício ambiental depende da pegada de carbono da rede elétrica.

O Controle de Emissões Não É Negociável

A queima de resíduos, especialmente resíduos industriais ou municipais complexos, gera gases de processo que podem conter poluentes. Um sistema de forno rotativo é ambientalmente sólido apenas se for acoplado a um sistema sofisticado de tratamento de gases de exaustão para depurar e filtrar essas emissões antes que sejam liberadas na atmosfera.

Complexidade Operacional

Gerenciar um forno rotativo exige um conhecimento técnico significativo. Garantir o perfil de temperatura, a taxa de alimentação e as condições atmosféricas corretas é fundamental para alcançar a destruição completa de contaminantes e prevenir a formação de subprodutos indesejados.

Aplicando Isso ao Seu Projeto

Ao avaliar um forno rotativo para uma aplicação ambiental, seu objetivo principal ditará a estratégia ideal.

- Se seu foco principal for a destruição máxima de resíduos: Um forno oxidante (incinerador) de alta temperatura, como um forno de cimento que coprocessa resíduos, é a solução mais direta.

- Se seu foco principal for a recuperação de valor: É necessário um forno configurado para processos específicos como pirólise ou redução para recuperar metais de resíduos eletrônicos, baterias ou catalisadores.

- Se seu foco principal for a economia de energia: O coprocessamento de resíduos de alto poder calorífico como combustível suplementar em um forno industrial existente oferece um caminho claro para reduzir a dependência de combustíveis fósseis.

Em última análise, o forno rotativo é uma tecnologia comprovada e robusta para transformar resíduos de um problema em um recurso.

Tabela de Resumo:

| Aplicação | Benefício Principal |

|---|---|

| Destruição de Resíduos Perigosos | Neutralização completa de poluentes |

| Conversão de Resíduos em Energia | Reduz a pegada de carbono e os custos |

| Recuperação de Recursos e Metais | Recupera metais valiosos de lixo eletrônico, baterias, etc. |

| Atualização de Materiais de Baixa Qualidade | Melhora a eficiência dos recursos via calcinação magnética |

Pronto para transformar seus desafios de resíduos em oportunidades sustentáveis? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você está focado na destruição de resíduos perigosos, recuperação de energia ou recuperação de metais, nossas soluções personalizadas podem aprimorar seus projetos ambientais. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas