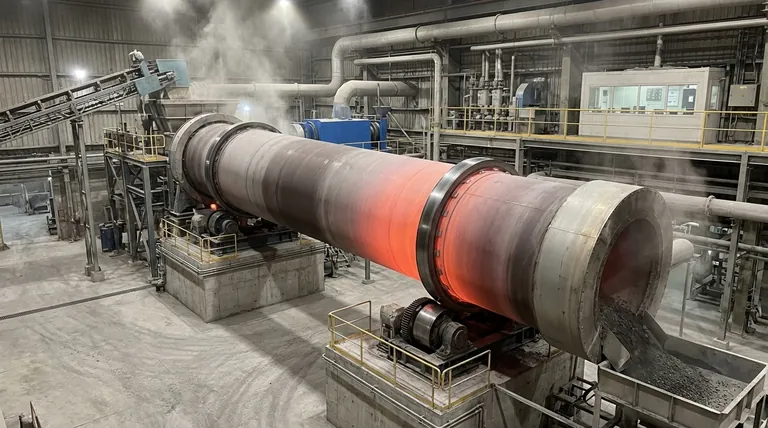

Na indústria de cimento, um forno rotativo é o equipamento central responsável pela transformação química em alta temperatura das matérias-primas em clínquer, o componente primário do cimento. Frequentemente chamado de "coração" da fábrica de cimento, este cilindro maciço e giratório submete uma mistura de calcário, argila e folhelho a calor extremo, desencadeando as reações químicas necessárias para criar as propriedades de ligação essenciais do cimento.

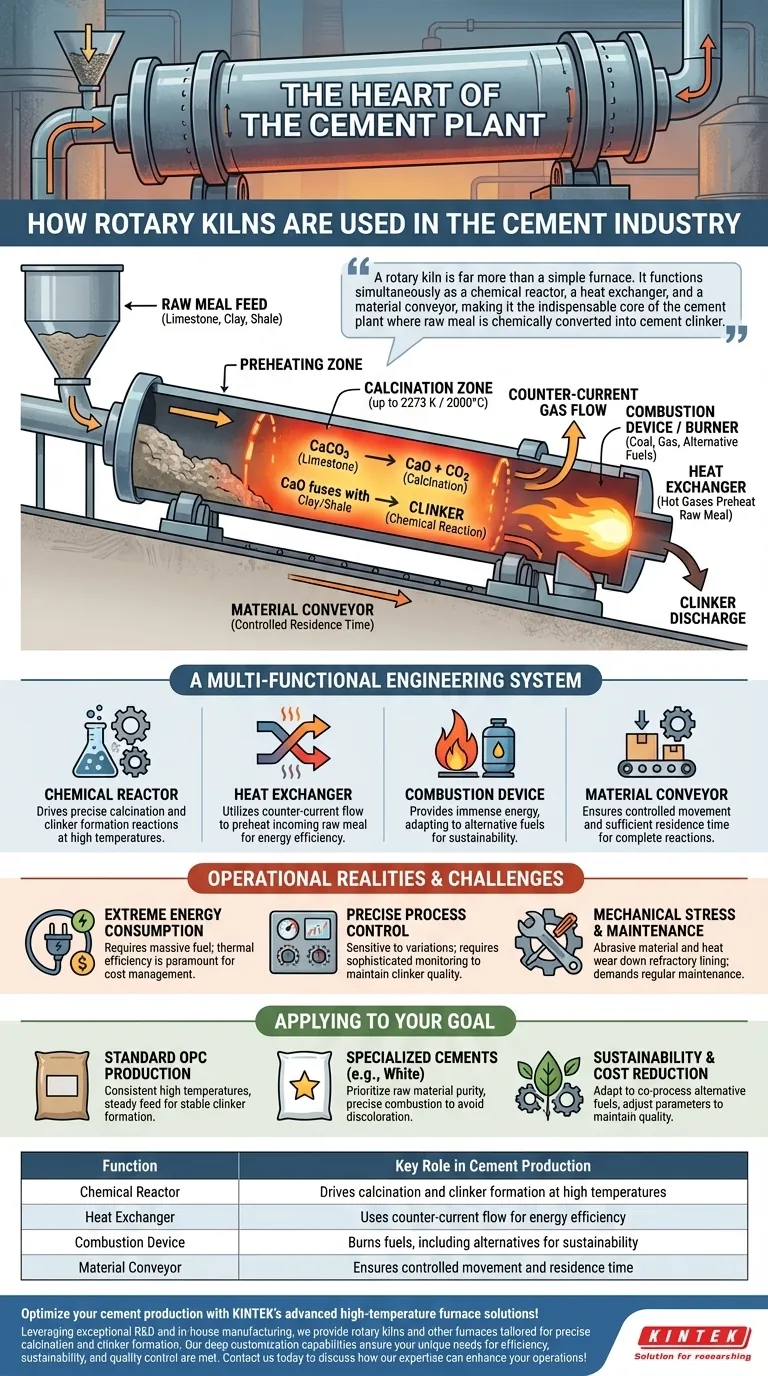

Um forno rotativo é muito mais do que um simples forno. Ele funciona simultaneamente como um reator químico, um trocador de calor e um transportador de material, tornando-o o núcleo indispensável da fábrica de cimento, onde a farinha crua é quimicamente convertida em clínquer de cimento.

O Papel do Forno como Núcleo da Planta

O forno rotativo é a fase de "queima" no modelo de produção da indústria de "duas moagens, uma queima". Seu propósito é pegar o material bruto finamente moído e alterá-lo quimicamente através de calor intenso e uniforme.

Da Farinha Crua ao Clínquer

Matérias-primas como calcário e argila são primeiro moídas em um pó fino conhecido como farinha crua. Esta farinha é alimentada na extremidade superior e elevada do forno, que gira lentamente. À medida que o forno gira, o material se move gradualmente em direção à extremidade inferior, onde a fonte de calor está localizada.

O Processo de Calcinação

A função principal do forno é facilitar a calcinação. À medida que a farinha crua viaja através de zonas progressivamente mais quentes, atingindo temperaturas de até 2273 K (2000°C / 3632°F), o calcário (carbonato de cálcio) se decompõe. Esta reação libera dióxido de carbono e deixa para trás óxido de cálcio altamente reativo.

Garantindo Qualidade Uniforme

Este óxido de cálcio superaquecido se funde então com os outros elementos da argila e do folhelho, formando novos compostos cristalinos. O produto final que sai do forno é o clínquer—pequenos nódulos duros que são o precursor imediato do cimento acabado. A rotação constante do forno garante que todo o material seja aquecido uniformemente, o que é crucial para uma qualidade de clínquer consistente.

Um Sistema de Engenharia Multifuncional

O design do forno rotativo permite que ele execute várias funções distintas simultaneamente, tornando-o um sistema integrado e altamente eficiente.

O Reator Químico

Em sua essência, o forno é um reator químico. O ambiente de calor extremo que ele cria é precisamente controlado para impulsionar as reações endotérmicas e exotérmicas específicas que transformam minerais simples nos compostos complexos que conferem resistência ao cimento.

O Trocador de Calor

Os fornos são projetados para uma eficiência térmica excepcional. Gases de combustão quentes do queimador na extremidade inferior fluem para cima pelo forno, na direção oposta à matéria-prima. Este fluxo contracorrente permite que os gases quentes pré-aqueçam a farinha crua de entrada, conservando energia.

O Dispositivo de Combustão

Um queimador potente na extremidade inferior do forno fornece a imensa energia necessária. Embora tradicionalmente alimentados por carvão ou gás natural, os fornos modernos estão cada vez mais adaptados para usar combustíveis alternativos, incluindo subprodutos industriais e resíduos, como parte de iniciativas de sustentabilidade.

O Transportador de Material

O forno é posicionado em um leve ângulo em relação à horizontal. Essa inclinação, combinada com a rotação lenta e constante, atua como um sistema transportador. Garante que o material se mova através do forno a uma taxa controlada, permitindo o tempo de residência suficiente para que todas as reações químicas se completem.

Compreendendo as Realidades Operacionais

Embora indispensável, operar um forno rotativo envolve desafios significativos e trocas que são cruciais de gerenciar.

Consumo Extremo de Energia

Atingir e manter temperaturas acima de 2000°C requer uma enorme quantidade de combustível. O consumo de energia é o maior custo variável na produção de cimento, tornando a eficiência térmica uma preocupação primordial para os operadores da planta.

Controle Preciso do Processo

A qualidade do clínquer final é altamente sensível aos parâmetros operacionais. Pequenos desvios na taxa de alimentação da farinha crua, na velocidade de rotação do forno ou no perfil de temperatura podem levar a um produto inconsistente ou de baixa qualidade. Isso exige sistemas sofisticados de controle de processo e monitoramento constante.

Estresse Mecânico e Manutenção

A combinação de calor extremo, rotação contínua e material abrasivo impõe um imenso estresse mecânico aos componentes do forno. O revestimento protetor de tijolos refratários dentro do forno se desgasta e requer substituição regular, representando um custo significativo de manutenção e tempo de inatividade da produção.

Como Aplicar Isto ao Seu Objetivo

O foco operacional para um forno rotativo pode ser ajustado para produzir diferentes resultados com base nas demandas do mercado e nos objetivos estratégicos.

- Se o seu foco principal for a produção de Cimento Portland Comum (OPC) padrão: A chave é manter altas temperaturas consistentes e um suprimento constante de matérias-primas tradicionais para garantir a formação estável do clínquer.

- Se o seu foco principal for a produção de cimentos especializados (por exemplo, cimento branco): Você deve priorizar a pureza da matéria-prima e o controle preciso da combustão para evitar impurezas minerais que possam descolorir o produto final.

- Se o seu foco principal for sustentabilidade e redução de custos: O sistema pode ser adaptado para coprocessar combustíveis e matérias-primas alternativas, o que requer ajustes cuidadosos nos parâmetros de combustão e troca de calor para manter a qualidade do clínquer.

Em última análise, dominar o forno rotativo é dominar a química central e a termodinâmica da própria produção de cimento.

Tabela Resumo:

| Função | Papel Chave na Produção de Cimento |

|---|---|

| Reator Químico | Impulsiona a calcinação e a formação de clínquer em altas temperaturas |

| Trocador de Calor | Utiliza fluxo contracorrente para eficiência energética |

| Dispositivo de Combustão | Queima combustíveis, incluindo alternativas para sustentabilidade |

| Transportador de Material | Garante movimento controlado e tempo de residência |

Otimize sua produção de cimento com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos rotativos e outros fornos adaptados para calcinação precisa e formação de clínquer. Nossas capacidades de personalização profundas garantem que suas necessidades exclusivas de eficiência, sustentabilidade e controle de qualidade sejam atendidas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar suas operações!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores