Em sua essência, os fornos rotativos recuperam metais usando processamento controlado de alta temperatura. Eles funcionam como grandes fornos industriais rotativos que submetem materiais residuais contendo metais a um ambiente térmico e químico específico. Este processo precisamente gerenciado é projetado para separar fisicamente os contaminantes ou transformar quimicamente os compostos metálicos em uma forma mais facilmente recuperável.

O desafio na recuperação de metais é separar metais valiosos de fluxos de resíduos complexos e heterogêneos. Um forno rotativo resolve isso não simplesmente derretendo, mas atuando como um reator químico contínuo que usa calor, movimento e uma atmosfera controlada para impulsionar transformações físicas e químicas específicas.

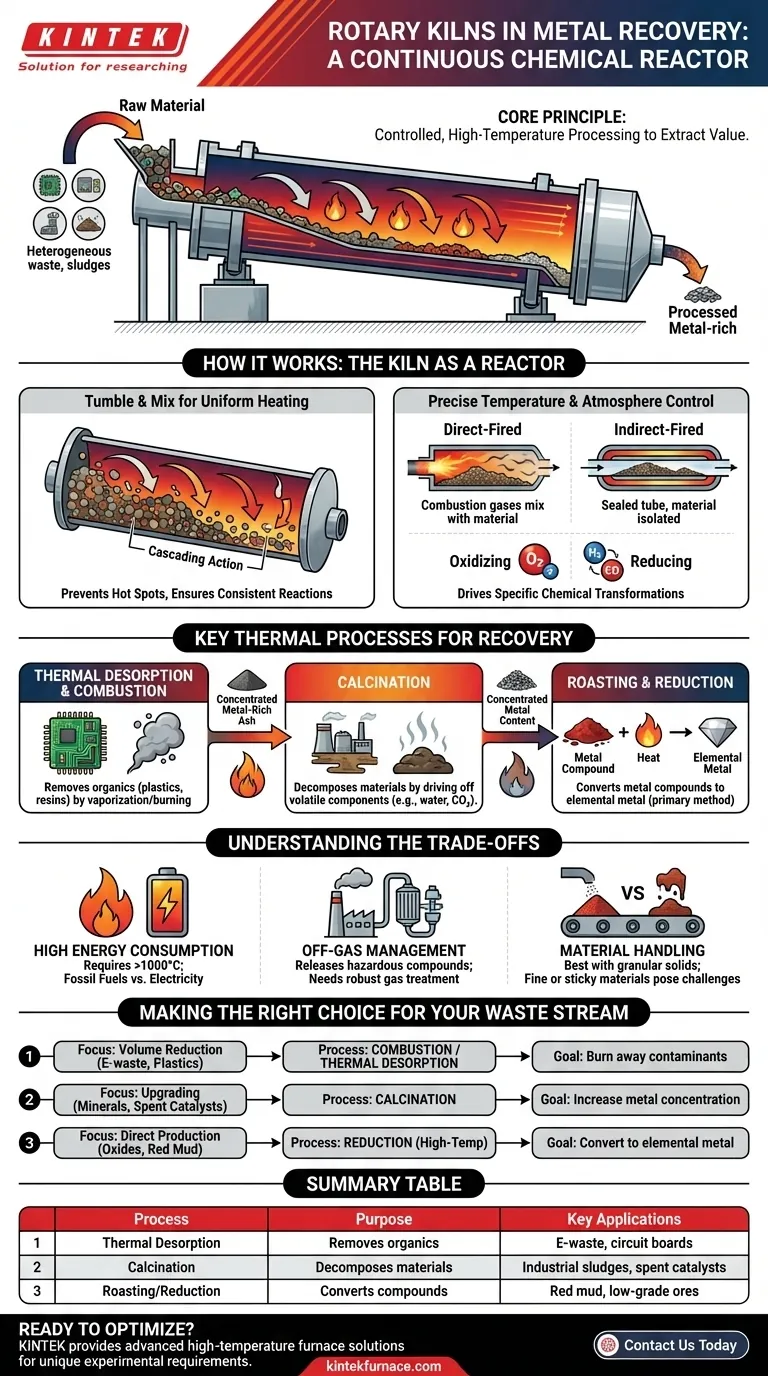

O Princípio Central: Um Reator Químico Contínuo

Um forno rotativo é muito mais do que um simples forno. Seu design exclusivo cria um ambiente ideal para a difícil tarefa de extrair valor de subprodutos industriais, lixo eletrônico e materiais gastos.

Tombamento e Mistura para Aquecimento Uniforme

A inclinação suave e a rotação constante do forno fazem com que o material tombe e se misture à medida que viaja pela câmara. Essa ação de tombamento, conhecida como cascateamento, garante que cada partícula seja exposta à fonte de calor uniformemente.

Essa agitação contínua evita pontos quentes e garante que as reações químicas desejadas ocorram consistentemente em todo o lote de material.

Controle Preciso de Temperatura e Atmosfera

O corpo cilíndrico longo de um forno permite a criação de zonas de temperatura distintas. Isso permite que processos multifásicos ocorram dentro de um único equipamento.

Além disso, os fornos podem ser de combustão direta (onde os gases de combustão se misturam com o material) ou de combustão indireta (onde o material é isolado em um tubo selado). Este controle é crítico para gerenciar a atmosfera química, permitindo que os operadores criem um ambiente oxidante ou redutor para impulsionar reações específicas.

Processos Térmicos Chave para a Recuperação de Metais

Diferentes fluxos de resíduos exigem diferentes tratamentos térmicos. Os fornos rotativos são versáteis o suficiente para realizar vários processos chave necessários para a recuperação de metais.

Dessorção Térmica e Combustão

Para resíduos como lixo eletrônico ou placas de circuito trituradas, o primeiro passo é frequentemente a remoção de componentes orgânicos como plásticos e resinas.

Um forno aquece o material a uma temperatura alta o suficiente para vaporizar (dessorver) ou queimar (combustionar) essas frações orgânicas, deixando para trás uma cinza concentrada e rica em metais para processamento posterior.

Calcinação

A calcinação é um processo que usa calor para decompor um material, liberando componentes voláteis, como dióxido de carbono ou água.

Na recuperação de metais, isso é usado em materiais como lodos industriais ou catalisadores gastos para remover água ligada ou carbonatos. Isso concentra o teor de metal e o prepara para as etapas subsequentes de recuperação.

Torrefação e Redução

Esta é frequentemente a etapa química mais crítica. A torrefação usa calor e uma atmosfera específica para converter compostos metálicos (como sulfetos) em uma forma mais reativa (como óxidos).

A redução então usa altas temperaturas e uma atmosfera redutora (pobre em oxigênio) para remover átomos de oxigênio de óxidos metálicos, convertendo-os de volta à sua forma metálica elementar. Este é um método primário para processar materiais como lama vermelha ou certos minérios de baixo teor.

Compreendendo as Compromissos

Embora altamente eficaz, o uso de um forno rotativo envolve considerações importantes que afetam a eficiência operacional e a conformidade ambiental.

Alto Consumo de Energia

Atingir temperaturas necessárias para calcinação ou redução (muitas vezes acima de 1000°C) é intensivo em energia. A escolha entre combustíveis fósseis e eletricidade para aquecer o forno é um fator importante tanto no custo operacional quanto na pegada ambiental.

Gerenciamento de Gases de Exaustão

O aquecimento de materiais residuais complexos, especialmente lixo eletrônico ou baterias, pode liberar compostos voláteis perigosos e criar gases de exaustão tóxicos. Um sistema de forno eficaz deve incluir um sistema robusto de manuseio e tratamento de gases para capturar e neutralizar essas emissões antes que sejam liberadas na atmosfera.

Manuseio de Materiais e Adequação

Os fornos rotativos funcionam melhor com sólidos granulares e relativamente fluidos. Materiais muito finos, pegajosos ou propensos à aglomeração podem apresentar desafios significativos de manuseio, potencialmente reduzindo a eficiência do processo.

Fazendo a Escolha Certa para o Seu Fluxo de Resíduos

O processo ideal do forno depende inteiramente do material que você está processando e do metal que pretende recuperar.

- Se o seu foco principal é a redução de volume de resíduos ricos em matéria orgânica (e-lixo, plásticos): Seu processo chave será a combustão e dessorção térmica para queimar os contaminantes e concentrar a fração metálica inorgânica.

- Se o seu foco principal é o aprimoramento de minerais ou catalisadores gastos: Seu processo chave será a calcinação para liberar água ou CO2, aumentando a concentração do óxido metálico alvo.

- Se o seu foco principal é a produção direta de metal a partir de óxidos (por exemplo, lama vermelha, óxidos de zinco): Seu processo chave será a redução em alta temperatura em uma atmosfera cuidadosamente controlada e pobre em oxigênio para converter os óxidos em metal elementar.

Em última análise, o forno rotativo é uma ferramenta excepcionalmente versátil que permite as transformações químicas cruciais necessárias para transformar resíduos industriais complexos de volta em recursos valiosos.

Tabela Resumo:

| Processo | Propósito | Principais Aplicações |

|---|---|---|

| Dessorção Térmica | Remove componentes orgânicos | Lixo eletrônico, placas de circuito |

| Calcinação | Decompõe materiais para concentrar metais | Lodos industriais, catalisadores gastos |

| Torrefação/Redução | Converte compostos em metais elementares | Lama vermelha, minérios de baixo teor |

Pronto para otimizar seu processo de recuperação de metais? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas soluções sob medida podem aumentar a eficiência e o rendimento para seus fluxos de resíduos específicos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais