Na metalurgia, os fornos rotativos são ferramentas versáteis usadas para uma ampla gama de processos de alta temperatura. Suas principais aplicações incluem a fusão e fundição de metais como alumínio, a recuperação de materiais valiosos como chumbo de sucata de baterias, e o processamento de minérios e minerais brutos através de processos como calcinação e ustulação para prepará-los para refino posterior.

O valor central de um forno rotativo reside na sua rotação contínua. Esta ação de tombamento garante que cada partícula do material seja aquecida uniformemente e exposta aos gases do processo, resultando em resultados metalúrgicos altamente consistentes, eficientes e escaláveis.

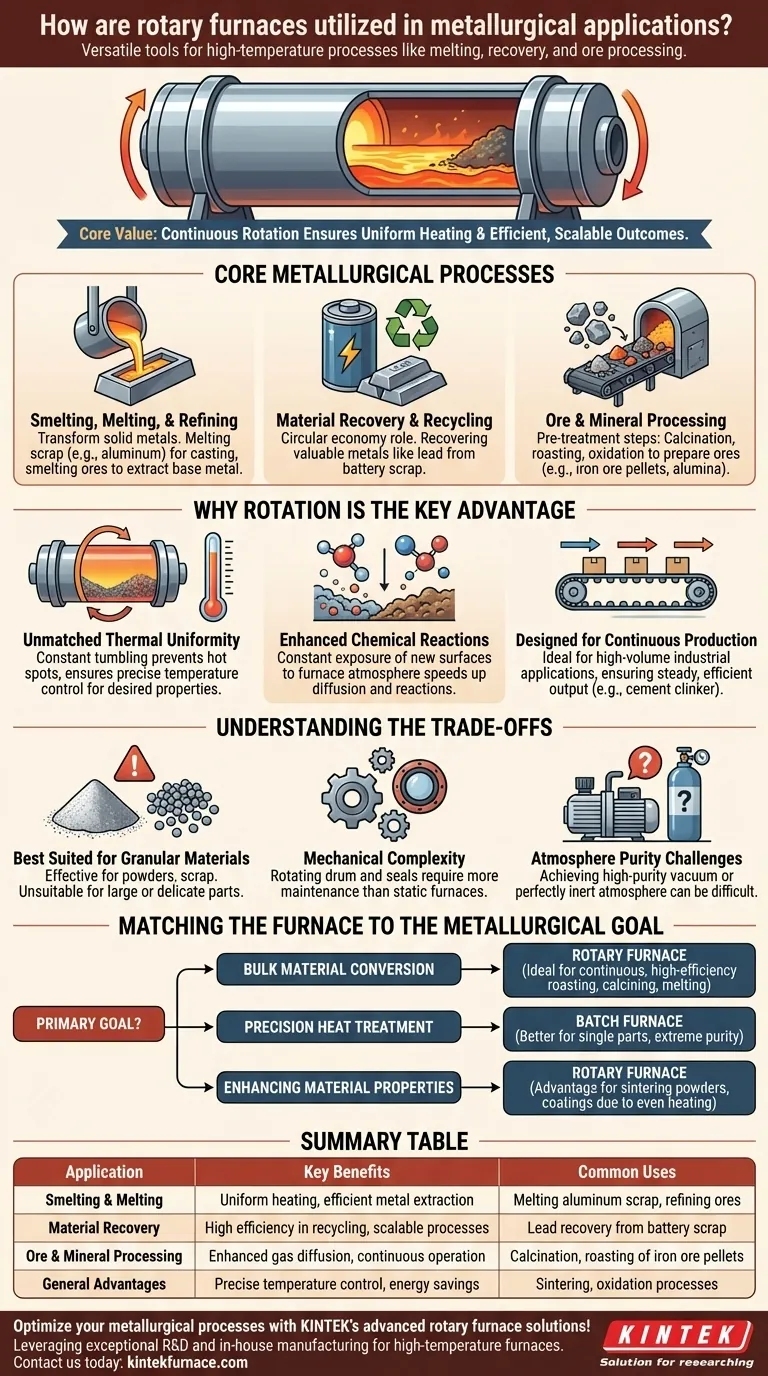

Processos Metalúrgicos Centrais em um Forno Rotativo

Fornos rotativos não são uma solução única para todos; eles se destacam em tarefas específicas de transformação térmica em grande escala que são fundamentais para a produção e reciclagem de metais.

Fundição, Fusão e Refino

A aplicação mais direta é a transformação de metais sólidos. Fornos rotativos são comumente usados para derreter sucata, como alumínio, para prepará-la para fundição ou liga.

Eles também são empregados em operações de fundição, onde calor e agentes redutores químicos são usados para extrair um metal base de seu minério.

Recuperação de Materiais e Reciclagem

Fornos rotativos desempenham um papel crítico na economia circular, particularmente na recuperação de metais valiosos de produtos residuais.

Um exemplo proeminente é a recuperação de chumbo de sucata de baterias. O forno derrete eficientemente os componentes de chumbo, separando-os de outros materiais para reutilização.

Processamento de Minério e Minerais

Antes que os metais possam ser extraídos, seus minérios frequentemente precisam ser preparados. Fornos rotativos são essenciais para estas etapas de pré-tratamento.

Os processos incluem calcinação (decomposição térmica para remover impurezas ou água), ustulação e oxidação, que modificam o estado químico de materiais como pelotas de minério de ferro e alumina, tornando-os adequados para a fundição.

Por Que a Rotação É a Vantagem Chave

A característica definidora do forno — sua rotação — é diretamente responsável por sua eficácia nas aplicações listadas acima. Este princípio mecânico oferece vários benefícios chave em comparação com designs de fornos estáticos.

Uniformidade Térmica Insuperável

O tombamento constante da carga de material é a maneira mais simples e eficaz de garantir aquecimento uniforme. Isso evita pontos quentes e zonas frias, assegurando que todo o lote atinja a temperatura alvo.

Este controle preciso de temperatura é crítico para alcançar as propriedades de material desejadas, seja sinterizando pós em um sólido denso ou induzindo uma transição de fase específica.

Reações Químicas Aprimoradas

Muitos processos metalúrgicos dependem de reações entre um material sólido e um gás. A ação de tombamento expõe constantemente novas superfícies do material à atmosfera do forno.

Isso melhora drasticamente a difusão de gás, acelerando reações químicas como oxidação ou redução e tornando todo o processo mais rápido e mais eficiente em termos de energia.

Projetado para Produção Contínua

Ao contrário dos fornos de batelada, muitos fornos rotativos (frequentemente chamados de fornos rotativos industriais) podem ser alimentados continuamente com material em uma extremidade e descarregar o produto final na outra.

Esta capacidade é ideal para aplicações industriais de alto volume, como a produção de clínquer de cimento ou pelotas de minério de ferro, garantindo uma produção estável e eficiente.

Entendendo as Compensações

Embora potente, o forno rotativo não é a solução universal para todo processamento térmico. Entender suas limitações é fundamental para usá-lo corretamente.

Mais Adequado para Materiais Granulares

A ação de tombamento é altamente eficaz para pós, materiais granulares, sucata e pelotas. No entanto, é inadequado para tratar componentes únicos grandes ou peças delicadas que poderiam ser danificadas pelo movimento mecânico.

Complexidade Mecânica

Um tambor rotativo, especialmente um que precisa ser selado para controlar sua atmosfera, é mecanicamente mais complexo do que um simples forno de caixa estático. Isso pode levar a maiores requisitos de manutenção, particularmente para os selos e o sistema de acionamento rotativo.

Desafios de Pureza da Atmosfera

Embora a interação com o gás seja excelente, alcançar e manter um vácuo de pureza muito alta ou uma atmosfera perfeitamente inerte pode ser mais desafiador em um sistema grande e dinâmico com vedações do que em um forno estático menor e totalmente vedado.

Combinando o Forno com o Objetivo Metalúrgico

Para aplicar este conhecimento, considere o objetivo principal do seu processo. A forma do seu material e a escala da sua operação determinarão se um forno rotativo é a escolha certa.

- Se o seu foco principal é a conversão de material a granel: O processamento contínuo e a alta eficiência de um forno rotativo o tornam ideal para tarefas como ustulação de minérios, calcinação de minerais ou fusão de grandes volumes de sucata.

- Se o seu foco principal é o tratamento térmico de precisão: Um forno de batelada, a vácuo ou de retorta pode ser uma escolha melhor para tratar peças únicas e grandes ou quando uma atmosfera estática extremamente pura é necessária.

- Se o seu foco principal é aprimorar as propriedades do material: Para sinterizar pós ou aplicar revestimentos onde a uniformidade térmica é primordial, o aquecimento uniforme do forno rotativo oferece uma vantagem distinta.

Escolher o equipamento térmico certo começa com uma compreensão clara tanto da forma do seu material quanto do objetivo principal do seu processo.

Tabela de Resumo:

| Aplicação | Principais Benefícios | Usos Comuns |

|---|---|---|

| Fundição e Fusão | Aquecimento uniforme, extração eficiente de metal | Fusão de sucata de alumínio, refino de minérios |

| Recuperação de Material | Alta eficiência na reciclagem, processos escaláveis | Recuperação de chumbo de sucata de baterias |

| Processamento de Minério e Mineral | Difusão de gás aprimorada, operação contínua | Calcinação, ustulação de pelotas de minério de ferro |

| Vantagens Gerais | Controle preciso de temperatura, economia de energia | Processos de sinterização, oxidação |

Otimize seus processos metalúrgicos com as soluções avançadas de fornos rotativos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Rotativo, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas em produção e reciclagem de metais. Entre em contato conosco hoje para aumentar a eficiência e a escalabilidade em seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico